Das börsennotierte Unternehmen PureCycle Technologies startet ein millionenschweres Recyclingprojekt in den USA. PureCycle wandelt Teppichreste aus PP-Verbundmaterial in einem innovativen Prozess zu hochreinem PP-Granulat, das von Neuware nicht mehr zu unterscheiden ist.

Für die Anlage, die derzeit in Ohio aufgebaut wird und 2022 im großen Maßstab ihren Betrieb aufnehmen soll, liefert die KraussMaffei Extrusion aus Hannover gleich mehrere Extruder. Dabei waren insbesondere die Kompetenz und die Unterstützung von KraussMaffei ausschlaggebend für die Auftragsvergabe.

“Wir freuen uns sehr über diesen Auftrag und das Vertrauen, das PureCycle in uns setzt. Als Komplettanbieter von unterschiedlichen Extrusionstechnologien werden wir eine leistungsstarke Anlage und ganzheitliche Lösung liefern, die ein effizientes und ressourcenschonendes Kunststoffrecycling ermöglicht und einen echten Mehrwert bietet.“ – Carl Philip Pöpel, Director Product Management bei KraussMaffei

PP-Granulat welches nicht von Neuware zu unterscheiden ist

PureCycle nutzt eine von der Procter & Gamble Company (P&G) lizenzierte Technologie, um PP-Abfälle zu einem hochreinen PP-Rezyklat für unterschiedliche Anwendungen in den Bereichen Konsumgüter, Automobil, Bauwesen und Industrie aufzubereiten.

“Mit der Technologie ist es uns gelungen, aus Teppichresten alle Verunreinigungen, Gerüche und Farbreste zu entfernen, sodass die hergestellten PP-Granulate sowohl optisch als auch in ihren mechanischen Eigenschaften von der Neuware nicht zu unterscheiden sind“, berichtet Brett Hafer, VP Manufacturing bei PureCycle. “Die Pilotphase wurde erfolgreich durchlaufen, jetzt bauen wir die weltweit modernste PP-Recyclinganlage auf“, so Hafer weiter.

Ein ideales Verhältnis von freiem Volumen und Drehmoment zeichnet die Anlage aus

Kernstück der PureCycle-Anlage ist ein Extraktionsprozess. In dem Prozess wird das PP-Verbundmaterial von allen Störstoffen wie Farbresten, Fremdkunststoffen sowie Geruchsanhaftungen gereinigt. Übrig bleiben reine PP-Schmelze und eine Art Nebenprodukt, bestehend aus PE sowie Füllstoffen wie Kreide und natürlich dem Lösemittel, das gereinigt und in den Prozess zurückgeführt wird.

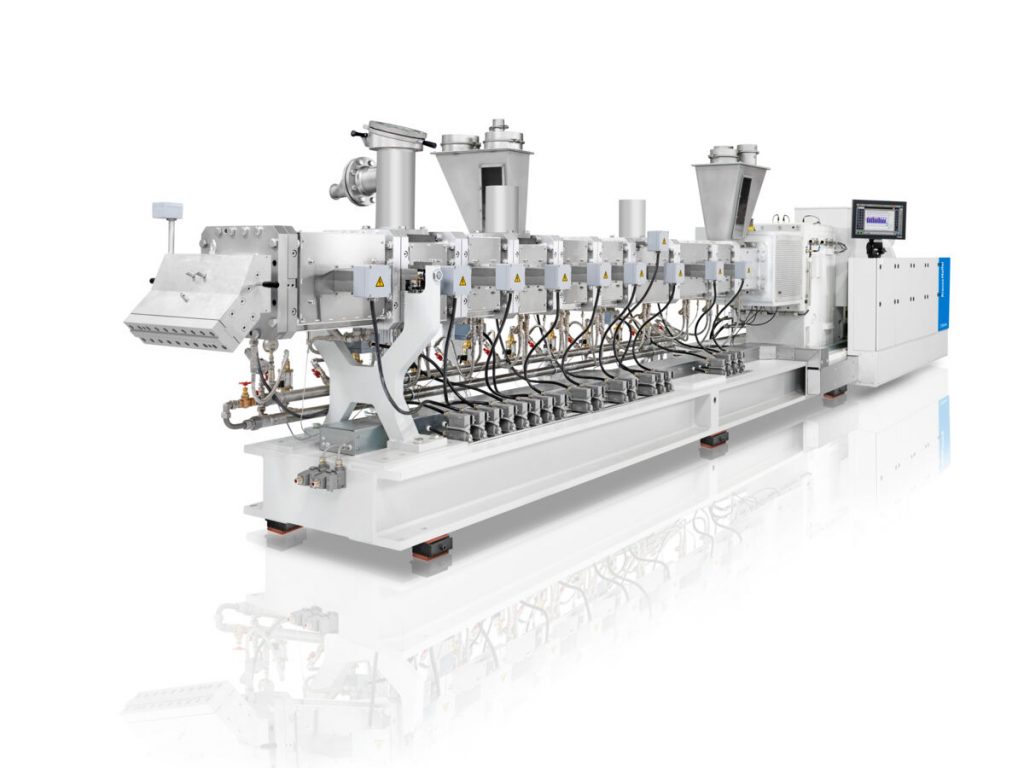

Zum Aufschmelzen der trocken aufbereiteten PP-Teppichreste, die als Eingangsware für den PureCycle-Prozess dienen, kommen zwei Zweischneckenextruder von KraussMaffei zum Einsatz. Diese zeichnen sich durch ihr ideales Verhältnis von großem freien Volumen und hohem spezifischen Drehmoment aus, wodurch sie die großvolumigen Teppichreste perfekt aufnehmen können. Dank der hohen Drehmomentdichte von 16 Nm/cm3 plastifizieren sie die Eingangsware auch bei niedrigen Temperaturen und Drehzahlen und sorgen somit für eine optimale Homogenisierung bei geringem Energieverbrauch. Aus den beiden High-Performance-Extrudern gelangen bis zu 8 t/h der aufbereiteten Teppichreste über eine Schmelzeleitung in den Reaktor.

Nach dem PureCycle-Reaktorprozess gelangt die gereinigte Schmelze in den Entgasungsextruder, der höhermolekulare Restmonomere wirkungsvoll entfernt. Hier werden der Schmelze alle flüchtigen Bestandteile wie Lösemittelreste und weitere Kontaminanten wie Geruchsstoffe und niedermolekulare Verbindungen schonend entzogen. Das Ergebnis ist ein reines PP-Granulat, das problemlos zur Herstellung der unterschiedlichsten Produkte in Spritzgieß- und Extrusionsprozessen genutzt werden kann.”Die Zusammenarbeit und die Unterstützung, die wir von KraussMaffei erhalten haben, waren hervorragend. Gemeinsam haben wir echte technische Innovationen erreicht und eine außergewöhnliche Lösung für unser Verfahren entwickelt. Wir freuen uns darauf, diese Beziehung fortzusetzen, während wir unsere Ultra-Pure-Polypropylen-Technologie weltweit verbreiten.”Scott Brown, Vice President of Program Management bei PureCycle

Dazu Carl Philip Pöpel, Director Product Management bei KraussMaffei: “Wir sind sehr stolz darauf, dass wir PureCycle Technologies aufgrund der bei uns durchgeführten Technikumsversuche sowie des gemeinsam entwickelten Modulkonzepts von der KraussMaffei Extrusionstechnologie überzeugen konnten und jetzt unseren Beitrag zur weltweit modernsten PP-Recyclinganlage leisten. Die komplette Installation wird ein Meilenstein in der Geschichte des Kunststoffrecyclings!“

Kontakt

Carl Philip Pöpel

Director Product Management

E-Mail: carl.poepel@kraussmaffei.com

Author

Andreas Weseler

Source

KraussMaffei, Pressemitteilung, 2021-09-08.

Supplier

KraussMaffei Berstorff

Procter & Gamble

PureCycle Technologies

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals