Seit mehreren Jahren werden Werkstoffe aus nachwachsenden Rohstoffen entwickelt, die auf Standard-Kunststoffverarbeitungsmaschinen verarbeitbar sein sollen. Einsatzgebiete haben vor allem synthetische Kunststoffe finden können, die mit nachwachsenden Rohstoffen, wie z.B. Holz und Naturfasern, gefüllt sind. Hier werden die Vorteile der guten Verarbeitbarkeit erreicht durch den synthetischen Kunststoff, die nachwachsenden Rohstoffe dienen als Füllstoff bzw. als Verstärkung. In einem ProInno-II-Kooperationsprojekt wurden Kunststoffgranulate, gefüllt mit nachwachsenden Rohstoffen in Form von Getreide, entwickelt. Partner des Projektes waren die CKT Kunststoffverarbeitungstechnik GmbH in Penig/ OT Tauscha, die ParaPack GmbH in Oppach und das Kunststoff-Zentrum in Leipzig gGmbH (KUZ).

Zielstellung der fachlichen Arbeiten war der partielle Ersatz des synthetischen Kunststoffs durch einen kostengünstigeren, nachwachsenden Rohstoff bei Erhalt der Eigenschaften des synthetischen Kunststoffs. Als Füllstoff wurde Getreide in verschiedenen Aufbereitungsformen vorgesehen.

Kunststoff-Getreide-Mischungen

Kunststoff-Getreide-Mischungen

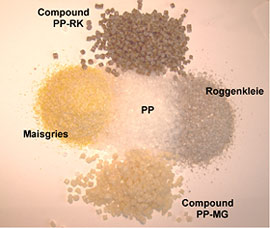

In der ersten Versuchsreihe wurden die Matrixmaterialien Polypropylen Domolen® 1100 und Polyethylen Liten® MB 62 sowie die sieben verschiedenen Füllstoffe Weizengrieß, Weizenkleie, Weizenschrot, Roggenmehl, Roggenkleie (RK), Roggenschrot sowie Maisgrieß (MG) ausgewählt. Im Kunststoffzentrum Leipzig erfolgte die Herstellung von 14 Labor-Compounds (Füllstoffanteil 50 Masseprozent) auf einem Labor-Zweischneckenextruder aus den obengenannten Materialien. Aus den Labor-Compounds wurden anschließend auf einer Spritzgießmaschine Prüfstäbe gespritzt. Es erfolgte die Festlegung des Verarbeitungsbereiches für die Compounds.

Um einen Abbau der natürlichen Füllstoffe zu verhindern, müssen die Compounds vor der Verarbeitung getrocknet werden. Die Zylindertemperatur sollte 200°C nicht überschreiten. Weiterhin sind kurze Verweilzeiten des Materials in der Plastifiziereinheit und geringe Materialscherung bei den Einstellungen zu beachten.

Die hergestellten Formteile zeigten eine füllstoffbedingte interessante und natürliche Optik. Sie sind aufgrund der thermischen Belastung dunkler gefärbt als die Füllstoffe im Originalzustand. Mit Gries gefüllte Prüfstäbe zeigen einen hellen gelblichen, mit Kleie gefüllte Prüfstäbe einen dunkelbraunen Farbton.

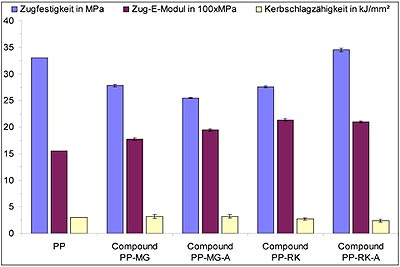

Ausgewählte mechanische Eigenschaften der Compounds wurden ermittelt. Beispielsweise unterscheidet sich die Kerbschlagzähigkeit der PE-Compounds nur geringfügig vom PE, bei PP wurde durch die Füllstoffzugabe eine Erhöhung der Kerbschlagzähigkeit festgestellt. Die Zug-E-Module der Compounds übertreffen die Steifigkeit der ungefüllten Polyolefine bis zu 25%. Die Zugfestigkeit verringert sich um ca. 50% durch die Zugabe von 50ma% Füllstoffen. Mit dem Füllstoff Roggenkleie wird die beste Zugfestigkeit erzielt.

Additive zur Festigkeitsverbesserung

Für die weiteren Versuche wurden zusammen mit den Projektpartnern als Füllstoffe Roggenkleie aufgrund der guten Eigenschaften und Maisgries aufgrund der guten Einfärbbarkeit ausgewählt. Für eine bessere Matrix-Faser-Anbindung wurden auf dem Markt angebotene Additive, z. B. Haftvermittler und Schlagzähigkeitsverbesserer, erprobt.

Mittels Haftvermittler Scona 8112 und Verringerung des Füllstoffanteils konnte für ein PP-Roggenkleie-Compound die gewünschte Festigkeitssteigerung auf PP-Niveau erzielt werden. Ebenso nahmen Schlagzähigkeit und Reißdehnung zu. Die Kerbschlagzähigkeit nahm ab. Eine deutliche Verbesserung des Kerbschlagzähigkeitsniveaus sowie der Reißdehnung, verbunden mit einer geringen Verschlechterung der Festigkeit, wurde durch den Einsatz des Schlagzähigkeitsverbesserers Engage® 8180 bei den PE-Compounds erzielt.

Die maximale Wasseraufnahme der getesteten Compounds beträgt bei 85%-iger Luftfeuchtigkeit ca. 0,5% und bei Wasserlagerung ca. 1,2%. Zur Verringerung der Wasseraufnahme wurden 2 Gleit- und Entformadditive als Hydrophobierungsmittel getestet.Während beim PP-Roggenkleie-Compound keine signifikante Verringerung der Wasseraufnahme durch die Additive erreicht wurde, konnte beim PE-Maisgrieß-Compound mit Hecoslip® 152 eine Reduzierung bis 30 % registriert werden.

Industrielle Compounds

Industrielle Compounds

Die Herstellung von industriellen Compounds erfolgte auf einem ERMAFA-Zweischnecken-Extruder. Während der Produktion wurde festgestellt, dass die Technik anzupassen ist. Insbesondere die großtechnische Trocknung der Füllstoffe, die Abfuhr der Restfeuchte aus dem Extruder sowie die Dosierung größerer Mengen Füllstoffe ist zu optimieren. Zur praktischen Erprobung der industriellen Compounds erfolgte die Serienfertigung verschiedenster Formteile auf Spritzgießmaschinen, darunter Schüsseln, Becher, Lagerfachbehälter, Flaschenöffner, Spreitzdübel, Blumentöpfe und Schmucktöpfe.

In weiteren Arbeiten wurde das werkstoffliche Recycling der industriell gefertigter Compounds untersucht. Das Material konnte ohne auftretende Probleme dreimal verarbeitet werden. Während sich die Materialeigenschaften unwesentlich veränderten, nahm die Braunfärbung der Formteile aufgrund der wiederholten thermischen Belastung der Füllstoffe mit jedem Verarbeitungsschritt zu.

Auf der Basis der erreichten Ergebnisse wurden entsprechende Verarbeitungshinweise und Datenblätter erarbeitet. Wir gehen davon aus, dass die Compounds in verschiedensten Branchen zum Einsatz kommen können, wie z. B. in der Haushaltwarenindustrie, im Garten- und Landschaftsbau, im Tierbedarf sowie in der Bauindustrie. Die entwickelten Compounds werden von der CKT GmbH angeboten. Eine weitere Optimierung der Compounds ist bei konkreten Anwendungsfällen denkbar.

Das Projekt wurde gefördert vom Bundesministerium für Wirtschaft und Arbeit. Die Betreuung des Projektes erfolgte durch den Projektträger, die Arbeitsgemeinschaft industrieller Forschungsvereinigungen Otto von Guericke (AiF).

(Vgl. Meldungen vom 2006-11-22 und 2005-06-27.)

Source

CKT Kunststoffverarbeitungstechnik GmbH , 2007-06-28.

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals