Die Firma PINUFORM ist Teil der Unternehmensgruppe MOCOPINUS – ein seit 1865 familiengeführtes Unternehmen, das in der Holzverarbeitung und Oberflächentechnik führend ist. Es zählt nicht der kurzfristige Erfolg, sondern man denkt mittel- und vor allen Dingen langfristig. “Die 100%-ige Tochter PINUFORM passt mit der WPC-Verarbeitung als nachhaltiger, ressourcenschonender Bereich bestens in die Gesamtphilosophie der Unternehmensgruppe”, so MOCOPINUS Geschäftsführer Ulrich Braig.

Die Firma PINUFORM ist Teil der Unternehmensgruppe MOCOPINUS – ein seit 1865 familiengeführtes Unternehmen, das in der Holzverarbeitung und Oberflächentechnik führend ist. Es zählt nicht der kurzfristige Erfolg, sondern man denkt mittel- und vor allen Dingen langfristig. “Die 100%-ige Tochter PINUFORM passt mit der WPC-Verarbeitung als nachhaltiger, ressourcenschonender Bereich bestens in die Gesamtphilosophie der Unternehmensgruppe”, so MOCOPINUS Geschäftsführer Ulrich Braig.

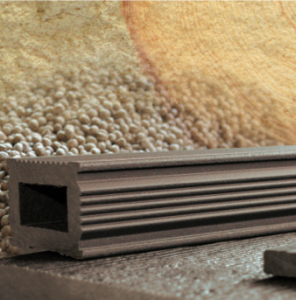

Seit mehr als zehn Jahren entwickelt und produziert PINUFORM hochwertige Produkte aus WPC (Wood Plastic Composites). Das Unternehmen deckt alle Fertigungsschritte von der Holzfaseraufbereitung über die Granulatherstellung bis zur Extrusion ab. In der eigenen Holzmühle werden die Hobelspäne zu Holzmehl aufbereitet, das eine Basis der aktuellen WPC-Rezepturen bildet. Verarbeitet wird auf WPC-Anlagen von KraussMaffei Berstorff. Diethard Cascorbi (Bild), PINUFORM-Bereichsleiter WPC, stellte sich den Fragen des VM-Verlag-Teams:

Seit mehr als zehn Jahren entwickelt und produziert PINUFORM hochwertige Produkte aus WPC (Wood Plastic Composites). Das Unternehmen deckt alle Fertigungsschritte von der Holzfaseraufbereitung über die Granulatherstellung bis zur Extrusion ab. In der eigenen Holzmühle werden die Hobelspäne zu Holzmehl aufbereitet, das eine Basis der aktuellen WPC-Rezepturen bildet. Verarbeitet wird auf WPC-Anlagen von KraussMaffei Berstorff. Diethard Cascorbi (Bild), PINUFORM-Bereichsleiter WPC, stellte sich den Fragen des VM-Verlag-Teams:

Herr Cascorbi, PINUFORM ist nun schon seit einigen Jahren ein führendes Unternehmen in der Verarbeitung von Holzverbundwerkstoffen. 2001 wurde das “Projekt: WPC” gestartet und Sie konnten dann Dank der guten Resonanz das Projekt ausweiten und 2011 die Produktionsstätte in Ammelshain bei Leipzig gründen und in WPC-Anlagen von KraussMaffei Berstorff investieren. Seit Februar 2011 sind diese Anlagen nun in Betrieb. Was hat Sie dazu bewogen, sich insbesondere für Maschinen von KraussMaffei Berstorff zu entscheiden?

Diethard Cascorbi: Pinuform hat im Vorfeld ein umfangreiches Benchmark durchgeführt und alle namhaften Extruder- und Compounderhersteller besichtigt. KraussMaffei Berstorff ist ein renommiertes Unternehmen mit langer Tradition, das auf Langfristigkeit ausgelegt ist und langjährige Erfahrung in der Kooperation mit anderen Komponentenlieferanten hat. Aber ausschlaggebende Punkte für Maschinen von KraussMaffei Berstorff waren zum einen das excellente Know-how bezüglich Compounding und Extrusion und die langjährige Erfahrung in der WPC-Extrusion. Dann war natürlich die hochwertige Maschinenqualität sowie der hochwertige Verschleißschutz entscheidend und damit verbunden ein geringer Wartungsaufwand sowie lange Maschinenstandzeiten. Und zudem ist KraussMaffei Berstorff ein Systemlieferant für das Gesamtpaket beider Techniken aus einer Hand, was auch eine entscheidende Rolle für uns gespielt hat. Letztendlich bot uns KraussMaffei Berstorff dann auch noch das beste Preis-Leistungsverhältnis im Paket.

Welche KraussMaffei Berstorff-Linien zur WPC-Verarbeitung sind derzeit bei PINUFORM im Einsatz?

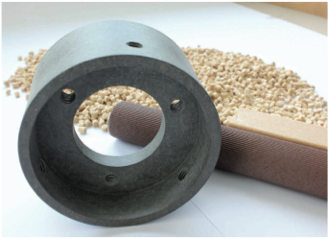

Cascorbi: Das Zweistufen-Konzept der KraussMaffei Berstorff Maschinen ist die ideale Lösung für unser Unternehmen, das den Fokus auf einen nachhaltigen Produktionsablauf legt. Derzeit haben wir von KraussMaffei Berstorff einen Profilextruder der Baugröße KMD 90 WPC im Einsatz, zwei Profilextruder der Baugröße KMD 114 WPC und eine komplette Compoundieranlage mit dem Zweischneckenextruder ZE 110R x 50D UT.

Aus welchen Gründen extrudiert PINUFORM zweistufig und nicht im Direktextrusionsverfahren, das ja wirtschaftliche Vorteile bietet?

Cascorbi: Unser Ziel ist es, den eigenen sehr hochwertigen Hobelspan aus langsam wachsender nordischer Fichte, der in den Hobelwerken anfällt, zu einem höherwertigen Produkt zu verarbeiten. Um einen größeren Markt bedienen zu können, wurde nicht nur die bestehende Deckingproduktion erweitert, sondern gezielt in neueste Compoundiertechnik investiert, um auch WPC-Granulate entwickeln und anbieten zu können.

Die KraussMaffei Berstorff Anlagen überzeugen uns, da wir mit dem gleichläufigen Zweischneckenextruder ein auf Holzmehl-Polypropylen basierendes Granulat compoundieren können, das im nachfolgenden Schritt auf den gegenläufigen Doppelschneckenextrudern zum gewünschten Endprodukt extrudiert wird. Dieses Verfahren war für PINUFORM ein wesentliches Kriterium bei der Wahl des Lieferanten.

Wir bringen einerseits in einem ökologisch sinnvollen Kreislauf die Späne aus unserem Hobelwerk in eine stoffliche Verwertung und erzeugen anderseits WPC-Decking-Profile von einer hervorragenden Qualität, die bei unseren Kunden auf großes Interesse stoßen. Ein weiterer positiver Nebeneffekt ist außerdem, dass wir das Granulat separat vermarkten können.

Des Weiteren ist der 2-stufige Prozess qualitativ vorteilhaft. Bei der Direktextrusion gehen alle Rohstoffschwankungen in das Endprodukt mit ein. Durch die Trennung von Compoundierung und Extrusion sind beide Techniken optimal beherrschbar.

Außerdem kann man mit dem 2-Stufen- Prozess sehr wirtschaftlich produzieren. Wir erzielen hohe Ausstoßleistungen bei niedrigen Energiekosten. Und ein weiteres Plus bei dieser Verarbeitung ist das konstante Ausgangsmaterial, das nur noch eine niedrige Restfeuchte von kleiner 0,5 Prozent beinhaltet. Unsere Firmenphilosophie und unser Ziel ist: Null Fehler in Produktion, Qualität und Logistik! Wir wollen unseren Kunden ausschließlich einwandfreie Ware ohne jeden Mangel, in der bestellten Menge, zum gewünschten Zeitpunkt und in ordentlicher Verpackung liefern.

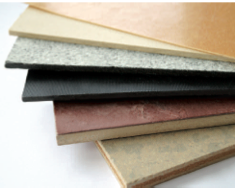

Verwendet die Firma PINUFORM ausschließlich PP und PE, oder auch andere Thermoplaste, zum Beispiel PVC, und was bestimmt Ihre Auswahl?

Cascorbi: Schwerpunktmäßig verwenden wir Polyolefine, aber es laufen auch Pro- jekte mit technischen Kunststoffen, zum Beispiel (PA) oder Gummi. Auf PVC sind wir nicht ausgelegt und möchten dies aus bekannten Umweltgründen auch nicht.

Zudem lassen sich aus Polyolefinen hochwertigere Endprodukte erzeugen, die für Außenanwendungen bestens geeignet sind. Allerdings ist dafür ein sehr komplexes verfahrenstechnische Know-how erforderlich.

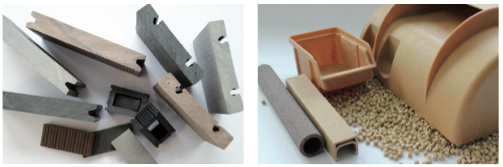

Was werden im Werk PINUFORM für Produkte hergestellt?

Cascorbi: Zunächst stellen wir aus den Restprodukten aus der Holzproduktion verschiedene WPC-Granulate her, die sich für alle gängigen Weiterverarbeitungstechnologien wie Extrusion, Spritzguss oder Pressen eignen.

Cascorbi: Zunächst stellen wir aus den Restprodukten aus der Holzproduktion verschiedene WPC-Granulate her, die sich für alle gängigen Weiterverarbeitungstechnologien wie Extrusion, Spritzguss oder Pressen eignen.

Wir, PINUFORM, sehen uns als Entwickler, nicht nur als Verarbeiter. Wir entwickeln gemeinsam mit unseren Kunden die Produkte für den jeweiligen Einsatzbereich, sowohl die Granulate als auch die in den verschiedenen Verarbeitungstechnologien hergestellten Produkte. Für den beanspruchten Außenbereich fertigen wir zum Beispiel im Kundenauftrag ein hochwertiges, langlebiges Terassensystem. Das System umfasst die Terassendiele, die Unterkonstruktion sowie die Abschlussleiste, alles im PINUFORM eigenen Design. Die Produkte sind splitterfrei, witterungsbeständig, formstabil, rutschfest und pflegeleicht. Und das Material ist zu 100 Prozent recyclebar!

Wir sind immer für andere Projekte offen, für kundenspezifische Spezifikationen und Marktanforderungen.

PINUFORM hat sich auf die Verarbeitung von Holzmehl spezialisiert. Wäre es für Sie vorstellbar, zusätzlich auch mit anderen Materialien wie Reishülsen zu arbeiten?

Cascorbi: Zunächst ist unser Schwerpunkt das eigene Holz aus den Hobelwerken weiter zu veredeln. Jedoch werden auch andere Naturstoffe verarbeitet, zum Beispiel Kork, Zellulose/Zellstoff. Den Füllstoff gibt die Anwendung beziehungsweise der Kunde vor. Wir sind da ganz offen und kundenfreundlich.

Wer genau ist der typische PINUFORM-Kundenkreis und wo „sitzt“ dieser?

Cascorbi: Unsere Kunden beziehungsweise Entwicklungspartner sind in Deutschland und im europäischen Ausland ansässig. Es handelt sich da um andere Decking-Hersteller, generell Unternehmen der Kunststoff verarbeitenden Industrie mit den verschiedensten Verarbeitungstechniken – Extrusion, Spritzguss, Pressen, Rotationssintern. PINUFORM ist da offen für eine Zusammenarbeit jeglicher Art. Beliefert werden zum Beispiel andere Decking-Hersteller mit eigenem Granulat. Wir bieten unseren Kunden auch Lohnproduktion an, im Bereich Compoundierung und in der Extrusion.

Werden die PINUFORM-Produkte zusätzlich beschichtet? Und welche Additive werden zugeführt?

Cascorbi: Auf das Decking wird keine separate Beschichtung aufgetragen, nein. Bezüglich der Additive: Wir verwenden verschiedenste Additive und Füllstoffe. Diese werden in Zusammenarbeit mit einem renommierten, externen Prüfinstitut in Österreich untersucht und getestet, das auf Holz beziehungsweise WPC spezialisiert ist. Auch in diesem Bereich sehen wir uns als Entwickler.

Cascorbi: Auf das Decking wird keine separate Beschichtung aufgetragen, nein. Bezüglich der Additive: Wir verwenden verschiedenste Additive und Füllstoffe. Diese werden in Zusammenarbeit mit einem renommierten, externen Prüfinstitut in Österreich untersucht und getestet, das auf Holz beziehungsweise WPC spezialisiert ist. Auch in diesem Bereich sehen wir uns als Entwickler.

Werden Ihre Produkte lackiert oder ist im Extrudat Farbe enthalten?

Cascorbi: Das PINUFORM-Granulat ist natur. Farbpigmente werden dann später auf dem Extruder zugegeben. An Lackiertechniken forschen wir, da ein eigener Lackbereich zur MOCOPINUS-Gruppe gehört – eine Lackfabrik und Beschichtungsstraßen für den Holzbereich.

Wie sehen Ihrer Meinung nach die Wirtschaftsaussichten für PINUFORM in Deutschland und Europa aus?

Cascorbi: Das Thema Nachhaltigkeit gewinnt immer mehr an Bedeutung. WPC wird wachsen, vor allem außerhalb von Terrassendielen. Bereits auf der FAKUMA 2012 war das Interesse an nachhaltigen Materialien sehr groß. Deshalb war PINUFORM dieses Jahr wieder auf der FAKUMA 2014 mit einem eigenen Stand vertreten. Gerade im Granulatbereich ist großes Potential vorhanden. Einige Anwendungen gehen gerade in Serie beziehungsweise stehen kurz davor. Es gibt jedoch noch viel zu tun, um die Vorteile von WPC bekannt zu machen.

Deshalb ist PINUFORM sehr aktiv und immer auf der Suche nach Partnern, um neue Materialien und Produkte gemeinsam zu entwickeln.

Herr Cascorbi, vielen Dank für das Gespräch!

Weitere Informationen

– PDF “WPC-Extrusion – Vom Rohstoff zum Endprodukt“

Source

VM-Verlag, Publikation Extrusion 8/2014, 2014-12-15.

Supplier

FAKUMA

KraussMaffei Berstorff

Mocopinus

Pinuform GmbH & Co. KG

VM-Verlag - Extrusion Magazin

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals