WPC – Wood Plastic Composites sind auf Basis von Fasern und Naturstoffen oder als Holzmehl im Sinne eines Füllstoffes schon lange am Markt und auch in vielfältigen Anwendungen zu finden. In den letzten Jahren ist jedoch erneut ein gesteigertes Interesse sowohl in wissenschaftlicher als auch in kommerzieller Hinsicht entstanden. Dr. Jürgen Kreiter, Geschäftsführer der WERZALIT GmbH + Co. KG, beleuchtet in KunstStoff Trends unter dem Titel “Neue Werkstoffe braucht das Land” die letzten Jahre und stellt den aktuellen Stand dar.

In den USA gibt es, bedingt durch den Einsatz von WPC-Material in Deckingprofilen, vorzugsweise für die Terrasse, einen großen Bedarf an diesem Material. Gleichzeitig regte dies dort natürlich das Interesse an, dieses Material auch für andere Produkte einzusetzen, was zu einer Vielzahl von Untersuchungen und Veröffentlichungen auf diesem Gebiet geführt hat. Damit wurden dann auch in Europa Aktivitäten entfacht.

Die amerikanischen Deckingprofile werden in der Regel aus PE als Basispolymer hergestellt, vielfach auch Verwendung von Recyclingmaterial. Das Holz dient mehr als Füllstoff denn als Verstärkungsstoff.

In Europa konzentrierte man sich schnell für die meisten Fälle auf PP als Matrixpolymer und versuchte über eine Ankopplung der Holzspäne eine entsprechende Eigenschaftenmodifikation des PPs zu erzielen. Somit stehen heute WPC-Rohstoffprodukte für Spritzguss und Extrusion in großer Vielfalt zur Verfügung. Die Holzgehalte reichen dabei von [30% für filigrane Spritzgussprodukte bis ]80% für Extrusionsanwendungen.

Spritzguss

Die verstärkende Wirkung des Holzspanes ist bei PP ähnlich der einer Glasfaser oder für kleinere Holzfaserlängen von Talkum. Wichtig ist, das Holz mit einem Kopplungsmittel gut an die Matrix zu binden und das Material temperaturschonend zu verarbeiten um unter anderem den thermoplastischen Ligninanteil des Holzes nicht zu stark zu schädigen.

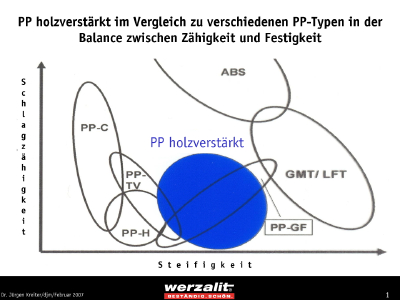

Bei der Modifikation ergibt sich auch für die WPCs das klassische Problem aller füllstoffverstärkten Materialien, eine gute Balance zwischen hoher Steifigkeit auf der einen Seite und guter Zähigkeit auf der anderen Seite zu erreichen.

Bild 1 zeigt den Bereich, für den heute WPCs verfügbar sind. Dabei platzieren sich die Materialien zwischen einem sehr schlagzäh eingestellten PP-Copolymer und den sehr hochfesten langfaserverstärkten Produkten wie GMT/LFT. Im Vergleich zu technischen Kunststoffen können sicher immer nur einzelne Produkteigenschaften durch das WPC erreicht werden.

Bild 1 zeigt den Bereich, für den heute WPCs verfügbar sind. Dabei platzieren sich die Materialien zwischen einem sehr schlagzäh eingestellten PP-Copolymer und den sehr hochfesten langfaserverstärkten Produkten wie GMT/LFT. Im Vergleich zu technischen Kunststoffen können sicher immer nur einzelne Produkteigenschaften durch das WPC erreicht werden.

Sind die technischen Kennwerte eine Seite, so ist der Preis der Produkte die andere und vielfach wichtigere Größe. Holz ist im Grundsatz ein sehr preiswerter und auch gut verfügbarer Rohstoff. Die Aufarbeitung wird in großtechnischem Maßstab durchgeführt. Damit wird das WPC mit steigendem Holzgehalt entsprechend preisgünstig und liegt trotz des zusätzlichen Compoundierungsschrittes unterhalb der Konkurrenzmaterialien und natürlich unterhalb der technischen Kunststoffe. Die Verwendung eines hochgefüllten Holz-Konzentrates und die Mischung mit reinem PP während des Endbearbeitungsschrittes ist eine gute Lösung, diesen Preisvorteil auch für Spritzgussprodukte mit geringeren Holzgehalten zu erzielen. Gleichwohl spielt im Gesamtmarkt der Einsatz der WPCs im Spritzguss eine sehr untergeordnete Rolle.

Bild 2 zeigt ein Beispiel aus der Autoindustrie mit einem Gehäuseteil für das Soundsystem für den Audi A6.

Bild 2 zeigt ein Beispiel aus der Autoindustrie mit einem Gehäuseteil für das Soundsystem für den Audi A6.

Ein weiteres Beispiel zeigt Bild 3, eine Sitzschale für einen Stuhl. Daran lässt sich der Einsatz von WPC gut charakterisieren. In der Regel bestehen für solche Anwendungen schon mehrere Lösungen welche oft gut ausgereift sind. So findet man Sitzschalen aus Sperrholz mit sehr guter Festigkeit und Optik, allerdings gleichzeitig auch limitierter Formgebung und aufwändiger nachträglicher mechanischer Bearbeitung zur Anbringung von zum Beispiel Befestigungselementen.

Ein weiteres Beispiel zeigt Bild 3, eine Sitzschale für einen Stuhl. Daran lässt sich der Einsatz von WPC gut charakterisieren. In der Regel bestehen für solche Anwendungen schon mehrere Lösungen welche oft gut ausgereift sind. So findet man Sitzschalen aus Sperrholz mit sehr guter Festigkeit und Optik, allerdings gleichzeitig auch limitierter Formgebung und aufwändiger nachträglicher mechanischer Bearbeitung zur Anbringung von zum Beispiel Befestigungselementen.

Ferner findet man sehr preiswerte Spanholzformteile, welche allerdings bestimmte Wandstärken aufweisen müssen und ferner optisch überdeckt werden müssen. Die reine Kunststoff-Sitzschale wiederum ist in der Formgebung sehr flexibel und kann auch optisch gut gestaltet werden.

Dazwischen platziert sich ein WPC nun sehr gut ergänzend, indem es die gleichen Gestaltungsmöglichkeiten wie der reine Kunststoff bietet, dabei aber eine höhere Festigkeit erzielt wird. Ein Vorteil für die Weiterverarbeiter, in der Regel Holzbetriebe, ist, dass der Werkstoff mit den üblichen Holzbearbeitungsmaschinen und Werkzeugen bearbeitet kann.

Extrusion

Bild 4 zeigt einige Beispiele von Extrusionsprodukten aus WPC. Dabei ist nach Produkten für die Außen- und Innenanwendung zu unterscheiden. Für die Innenanwendung findet man hier häufig Produkte mit sehr hohem Holzanteil ] 75%. Produkte wie Möbelleisten und Fußleisten kommen ohne Beschichtung aus und Produkte wie Türrahmen und Fensterbänke werden in der Regel dekorativ beschichtet.

Bild 4 zeigt einige Beispiele von Extrusionsprodukten aus WPC. Dabei ist nach Produkten für die Außen- und Innenanwendung zu unterscheiden. Für die Innenanwendung findet man hier häufig Produkte mit sehr hohem Holzanteil ] 75%. Produkte wie Möbelleisten und Fußleisten kommen ohne Beschichtung aus und Produkte wie Türrahmen und Fensterbänke werden in der Regel dekorativ beschichtet.

In allen Fällen konkurriert das WPC auch hier mit bestehenden und gut etablierten Produkten aus zum Beispiel MDF, Vollholz oder Kunststoff. Wegen der schwierigen Verbindung zwischen Dekorfolie und PP oder PE-Matrix kommt bei diesen Produkten häufig auch PVC als Matrix-Polymer zur Anwendung.

Die Extrusionsgeschwindigkeiten bei der Produktion sind heute insbesondere bei PP oder PE noch nicht besonders groß. Dies führt zu einem Kostennachteil und ist mit ein Grund, warum sich die Produkte noch nicht in großem Umfang am Markt durchgesetzt haben.

Das Produkt, welches dem WPC auch in Europa in den letzten beiden Jahren einen gewissen Durchbruch verschafft hat und derzeit auch den größten Mengenzuwachs aufweist, ist wie im Falle der USA, das Deckingprofil. Auch hierbei ist wichtig, dass das Produkt im Vergleich zum üblicherweise verwendeten Vollholz wesentliche Vorteile ausweist, da es durch die zusätzlichen Verarbeitungsschritte teurer als die am Markt bereist angebotenen Produkte ist.

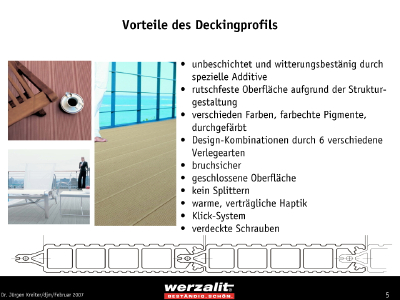

Bild 5 zeigt ein Beispiel für ein solches Deckingprofil und nennt die Vorteile im Vergleich zu Vollholz. Darüber hinaus ist es wichtig, die Möglichkeiten der Extrusion zu nutzen und dem Verbraucher ein Produktsystem zu bieten, was mit Vollholz nicht möglich ist. Am Beispiel besonders gut durch das Nut-Feder-Klicksystem illustriert (unterer Teil Bild 5).

Bild 5 zeigt ein Beispiel für ein solches Deckingprofil und nennt die Vorteile im Vergleich zu Vollholz. Darüber hinaus ist es wichtig, die Möglichkeiten der Extrusion zu nutzen und dem Verbraucher ein Produktsystem zu bieten, was mit Vollholz nicht möglich ist. Am Beispiel besonders gut durch das Nut-Feder-Klicksystem illustriert (unterer Teil Bild 5).

Fazit

Anfängliche Hoffnungen der WPC-Produzenten, sich mit ökologischen oder ästhetischen Aspekten am Markt durchsetzen zu können sind schnell zerstoben. Somit hat man sich in den letzten Jahren darauf konzentriert, das Material in Preis und Performance zu verbessern und konkurrenzfähig zu machen. Der Einsatz als Spritzgussmaterial in der Autoindustrie scheitert heute noch vielfach an der Nichterfüllung einzelner Eigenschaften sowie Geruch oder Schlagzähigkeit bzw. notwendiger Produktionsadaptionen.

Für die Extrusionsprodukte hat man inzwischen vielfach Lösungen gefunden, wo dem Endanwender mit dem WPC-Produkt Vorteile im Vergleich zu den bestehenden Produkten geboten werden. Mit den am Markt angebotenen Deckingprofilen, welche sich mit der Polymermatrix (PP, PE und PVC) gerade etablieren, wird der Markt in den nächsten Jahren sicher weiter wachsen, da heute lediglich ein Bruchteil der Menge dieser Produkte im Vergleich zu den USA hergestellt wird.

Mit diesem Wachstum werden sich parallel Kostendegressionen ergeben, so dass auch die Chancen in den anderen Märkten steigen, zumal auch das Potential des Holzes als Verstärkungsstoff noch nicht ausgenutzt ist.

Das nova-Institut veranstaltet zu den Themen der WPC den größten europäischen WPC-Kongress in Köln.

(Vgl. Meldungen vom 2007-02-02, 2007-01-21 und 2006-06-27.)

Source

WERZALIT GmbH + Co. KG, 2007-05-08.

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals