Neben den herkömmlichen Rezepturen zur Herstellung von Kunststoff-Compounds finden immer häufiger auch Naturrohstoffe Verwendung in der Herstellung von Spritzguss-Bauteilen und extrudierten Profilen.

Neben den herkömmlichen Rezepturen zur Herstellung von Kunststoff-Compounds finden immer häufiger auch Naturrohstoffe Verwendung in der Herstellung von Spritzguss-Bauteilen und extrudierten Profilen.

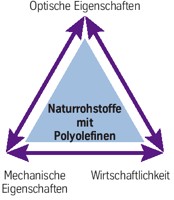

Bei der Auswahl des Füllstoffs spielen neben den erforderlichen mechanischen Werten dabei im wesentlichen auch optische Eigenschaften eine Rolle bei der Materialauswahl. Während als Polymere vorrangig Polyolefine und PVC eingesetzt werden, geht der Trend bei den Naturrohstoffen zum Holz, das als Mehl oder in feinen Spänen als Bestandteil der Rezeptur vorliegt.

Die Anforderungen an die Verarbeitungslinie zur Erzielung eines spritzfähigen oder extrudierbaren Produktes sind vielschichtig und maßgeblich von  den spezifischen Stoffeigenschaften bestimmt. Auf Basis langjähriger Erfahrungen in der Entwicklung verfahrenstechnischer Systemlösungen entstand bei HENSCHEL ein Verfahren zur Materialaufbereitung, das allen Ansprüchen an eine moderne Produktion gerecht wird:

den spezifischen Stoffeigenschaften bestimmt. Auf Basis langjähriger Erfahrungen in der Entwicklung verfahrenstechnischer Systemlösungen entstand bei HENSCHEL ein Verfahren zur Materialaufbereitung, das allen Ansprüchen an eine moderne Produktion gerecht wird:

- Reproduzierbare Produktqualität

- Prozess-Sicherheit

- Hohe Wirtschaftlichkeit

Die Technologie

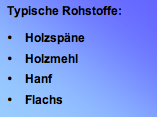

Wie bei allen genannten Naturrohstoffen müssen auch bei der Verarbeitung von Holz die besonderen Stoffeigenschaften in der Konzeption berücksichtigt werden. Ausgehend von der weltweit verwendeten Technik zur Aufbereitung von PVC-Mischungen wurden von HENSCHEL der Prozess für Holzcompounds und die erforderliche maschinentechnische Ausrüstung optimiert. Für die Agglomerierung der Holz-Kunststoff-Mischung kommt daher eine Heiz-Kühlmischer-Kombination mit sehr spezifischen Konstruktionsmerkmalen zum Einsatz.

Wie bei allen genannten Naturrohstoffen müssen auch bei der Verarbeitung von Holz die besonderen Stoffeigenschaften in der Konzeption berücksichtigt werden. Ausgehend von der weltweit verwendeten Technik zur Aufbereitung von PVC-Mischungen wurden von HENSCHEL der Prozess für Holzcompounds und die erforderliche maschinentechnische Ausrüstung optimiert. Für die Agglomerierung der Holz-Kunststoff-Mischung kommt daher eine Heiz-Kühlmischer-Kombination mit sehr spezifischen Konstruktionsmerkmalen zum Einsatz.

Dieser Batchbetrieb ermöglicht neben der problemlosen Dosierung einzelner Chargen auch eine Verarbeitung von Produkt mit hohem Feuchtigkeitsgehalt ohne vorgeschaltete Trocknungsstufe, wodurch die Wirtschaftlichkeit gegenüber Granulieranlagen nochmals verbessert wird.

Der Prozess

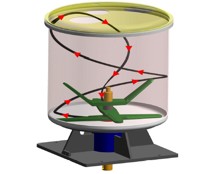

Zielsetzung der Produktaufbereitung ist die Herstellung eines homogenen, staubfreien und rieselfähigen Agglomerates mit einer Restfeuchte von weniger als 1%. Nur mit diesen Stoffeigenschaften ist eine einwandfreie Verarbeitbarkeit im nachfolgenden Verarbeitungsschritt mit reproduzierbarer Qualität möglich.

Alle Rohstoffkomponenten werden hierzu mit Hilfe spezifisch ausgelegter Förder-, Dosier- und Verwiegesysteme in vorgegebener Menge und unter Einhaltung enger Toleranzen in den Heizmischer gefüllt. Hier erfolgt im ersten Prozessschritt eine Erwärmung der Mischung durch Friktion und zusätzlich durch Beheizung über den Doppelmantel bis an den Schmelzpunkt des Polymers. Die Mischwerkzeug-Umfangsgeschwindigkeit während dieser Aufheizphase beträgt ca. 40 m/s.

Wirkungsweise

Intensive Durchmischung und Erwärmung des Mischgutes durch Friktion:

Energieaustausch

– zwischen Mischwerkzeug und Produkt

– durch unterschiedliche Geschwindigkeiten innerhalb des Mischgutes

Typischer Prozessverlauf

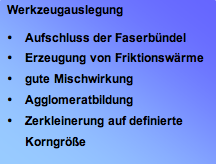

Einen entscheidenden Einfluss auf den Energieeintrag während der Aufheizung und die Homogenität des Endproduktes hat bei diesem Prozess das Mischwerkzeug, das in seiner Gestaltung auf die Geometrie des Mischbehälters und die erforderliche Umfangsgeschwindigkeit abgestimmt sein muss.

Mehrstufiges Sichelwerkzeug

Mehrstufiges Sichelwerkzeug

Bei Erreichen einer Mischguttemperatur nahe des Schmelzbereiches wird lastgesteuert die Mischwerkzeugdrehzahl reduziert und das Produkt bei einer gewünschten Agglomeratgröße in den nachgeschalteten Kühlmischer entleert. Hier erfolgt neben der Abkühlung auf eine lager- und transportfähige Temperatur auch die Nachzerkleinerung des Agglomerates.

Mischergebnis:

Staubfreies, rieselfähiges Agglomerat mit einer Restfeuchte bis zu 1%

Das nach dem HENSCHEL-Verfahren hergestellte Holz-Kunststoff-Compound erlaubt somit eine problemlose Weiterverarbeitung auf Extrudern, Knetern und Spritzgussmaschinen.

Die technische Ausrüstung

Entscheidend für den Prozess der Compoundierung ist die HENSCHEL Mischerkombination, bestehend aus dem FluidMischer der Baureihe FM und dem Universal KühlMischer KM (für Maschinengrößen von 23 bis 3.600 Liter) bzw. dem HorizontalMischer HM (für ein Behältervolumen von 2.000 bis 8.000 Liter).

Die entsprechende Auslegung erfolgt anhand der Produkteigenschaften, der gewünschten Durchsatzleistung und der Art der Beschickung des Mischers. Hier reicht die Bandbreite von rein manueller Zugabe aller Komponenten bis hin zu einer vollautomatischen Silier-, Förder- und Verwiegeanlage.

HENSCHEL/REIMELT bietet das erforderliche Know-how für ein umfassendes Konzept und liefert eine Turn-Key-Systemlösung, die perfekt auf die Aufgabenstellung zugeschnitten ist – aus einer Hand. Selbstverständlich beraten Sie unsere Ingenieure von der ersten Konzeptstudie bis zur Übergabe der betriebsbereiten Gesamtanlage.

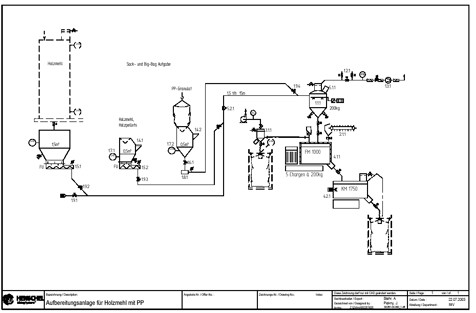

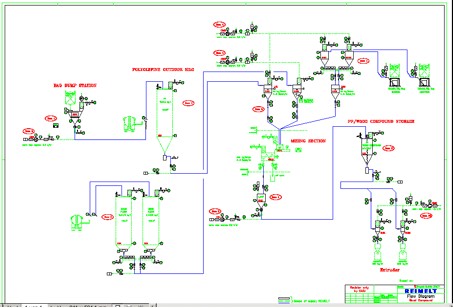

Nachstehendes Fließschema stellt eine Anlage in Deutschland dar, die mit einer Ausstoßleistung von 1.000 kg/h seit 2003 betrieben wird. Das System ist ausgelegt nach den gültigen Vorschriften der ATEX-Richtlinie zum Explosionsschutz.

Das System besteht in der Rohmaterialvorlage aus 1 Silo für Holzmehl, einer Sackaufgabe für Holzmehl oder –pellets sowie einer Aufgabestation für Säcke und/oder Big Bags, in denen das PP-Granulat vorgelegt wird.

Das System besteht in der Rohmaterialvorlage aus 1 Silo für Holzmehl, einer Sackaufgabe für Holzmehl oder –pellets sowie einer Aufgabestation für Säcke und/oder Big Bags, in denen das PP-Granulat vorgelegt wird.

Die Förderung, Verwiegung und Dosierung der Rohmaterialien erfolgt über eine eigens konzipierte Saugwaage mit aufgesetztem Saugfilter und Gebläse. Die Mischeraspiration dienst zusätzlich zur Entnahme der Restfeuchte aus dem Mischgut.

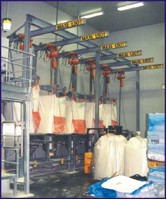

Über ein Kassettenband werden Kleinstkomponenten, z.B. Pigmente, zugegeben. Der Kühlmischer entleert direkt in ein Big Bag, welches zum Extruder transportiert wird.

Über ein Kassettenband werden Kleinstkomponenten, z.B. Pigmente, zugegeben. Der Kühlmischer entleert direkt in ein Big Bag, welches zum Extruder transportiert wird.

Die zentrale Steuerung bietet neben der visualisierten Darstellung der Anlage, die Rezepturverwaltung, Batchprotokollierung mit Langzeitspeicher sowie zahlreiche individuell programmierte Systemlösungen.

Das folgende Fließschema dokumentiert die Systemkompetenz für ein vollautomatisches System und beinhaltet zusätzlich die Förderung und Silierung des Mischgutes in einem Tagessilo sowie die Extruderbeschickung mittels Saugfördergeräte.

REIMELT HENSCHEL MischSysteme GmbH

REIMELT HENSCHEL MischSysteme GmbH

Postfach 10 16 65

34016 Kassel

Tel.: +49 561 801-5889

Fax: +49 561 801-6943

E-Mail: info@reimelt-henschel.com

Source

Pers. Mitteilungen der Fa. REIMELT HENSCHEL MischSysteme GmbH vom 2005-12-12.

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals