English version: https://renewable-carbon.eu/news/new-market-and-trend-report-published

Die wichtigsten Einsatzgebiete sind Baugewerbe (Terrassendielen, Verkleidungen und Zäune) und Automobilindustrie. Holz-Polymer-Werkstoffe (Wood-Plastic Composites (WPC)) und Naturfaserverbundwerkstoffe (NFC) decken 10 – 15 % des europäischen Verbundwerkstoffmarktes ab. Hauptautoren der Studie sind Michael Carus und Dr. Asta Eder, Biowerkstoffexperten des nova-Instituts aus Hürth bei Köln. Die Studie zeigt Wachstumsmöglichkeiten für WPC- und NFC-Granulate in Spritzgussverfahren für verschiedenste Anwendungen von technischen und Konsumgütern als auch im Automobilbereich auf. Erstmalig gewinnen auch bio-basierte Kunststoffe in Kombination mit Holz und Naturfasern an Bedeutung – vom Kinderspielzeug bis zum Autoinnenteil.

Die Marktstudie gibt einen aktualisierten, umfassenden und detaillierten Überblick über die Verwendung und das Volumen von Holz- und Naturfasern zur Verstärkung von Verbundstoffen als Teil der bio-basierten Ökonomie Europas. Die Analyse umfasst sowohl Naturfaser- als auch Holz-Polymer-Werkstoffe für Extrusion, Spritzgießen und Formpressen in verschiedenen Branchen und Anwendungsbereichen.

Um verlässliche Basisdaten zu erhalten, stützt sich die Studie auf eine Umfrage unter Produzenten und Kunden der WPC- und NFC-Industrie. Die Rücklaufquote war außergewöhnlich hoch, insbesondere für den WPC-Teil der Studie; die teilnehmenden Firmen stellen zusammen mehr als 50 % des extrudierten WPC her – das entspricht rund 65 europäischen WPC-Produzenten aus 21 Ländern. Persönliche Interviews der Autoren zum aktuellen WPC- und NFC-Granulat-Markt aus den Jahre 2014 und 2015 zeigen die jüngsten Trends auf.

Holz-Polymer-Werkstoffe – Dielen dominieren den Markt, aber technische Anwendungen und Gebrauchsgüter ziehen nach

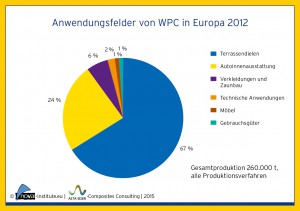

Das Gesamtvolumen der WPC-Produktion in Europa belief sich 2012 auf 260.000 t (plus 90.000 t Naturfaserverbundwerkstoffe für die Automobilindustrie, siehe unten). Dabei variieren die Marktanteile bio-basierter Verbundwerkstoffe für verschiedene Regionen und Anwendungsbereiche. Deutschland ist sowohl bei der Anzahl der Akteure als auch in der Produktion führend. Der typische Produktionsprozess in Europa ist die Extrusion eines Terrassenprofiles mit den Kunststoffen PVC oder PE. Der steigende Marktanteil von WPC am Terrassenmarkt zeigt, dass das WPC-Volumen stark zugenommen und der europäische Markt eine große Reife erreicht hat. Die Studie prognostiziert insbesondere im deutschsprachigen Raum Wachstum einhergehend mit einem Aufschwung im Bauwesen – insbesondere im Bereich Sanierung – sowie einen weiterhin steigenden WPC-Anteil im hart umkämpften Terrassendielenmarkt. Zudem erleben verschiedene neue Ausführungen von WPC-Dielen, wie aufgeraute ummantelte Volldielen oder Gartenzäune, eine starke Nachfrage in ganz Europa.

Die Entwicklung der Marktanteile zeigt, dass WPC auch zunehmend für den Gebrauch jenseits der traditionellen Einsatzgebiete wie Terrassendielen und formgepresste Kraftfahrzeugteile genutzt wird. WPC wird vermehrt im Spritzgießen verwendet, um beispielsweise Möbel, technische Bauteile, Gebrauchsgüter, Spielzeug und Haushaltselektronik oder auch Autoteile zu produzieren. Auch werden neue Produktionsmethoden für die Extrusion breiter WPC-Platten entwickelt.

Abbildung 1 zeigt die verschiedenen Anwendungsgebiete der in Europa produzierten Holz-Polymer-Werkstoffe. Der Dielenmarkt führt mit 67 % (überwiegend Extrusion), gefolgt von Autoinnenraumteilen mit 23 % (überwiegend Formpressen und Plattenextrusion mit Thermoformung). Obwohl sie momentan noch geringere Marktanteile haben, zeigen Fassadenverkleidungen, Zäune sowie technische Anwendungen (überwiegend Extrusion), Gebrauchsgüter und Möbel (überwiegend Spritzgießen) prozentual die höchsten Zuwächse. Mit steigenden Polymerpreisen werden WPC-Granulate für Spritzgießen immer attraktiver und finden sich zunehmend in der Produktpalette europäischer Anbieter.

Darüber hinaus bietet der Report einen Überblick über die neuesten Entwicklungen der Märkte in Nordamerika und Asien, eine Darstellung von und einen Ausblick auf die globale Marktlage für WPC, die auf weltweit 2,5 Millionen Tonnen Produktion im Jahr 2012 angewachsen ist. Mit einem Produktionsvolumen von 900.000 t in 2012 zeigt China die stärkste Wachstumsrate und bemüht sich, Nordamerika zu überholen, wo im Jahr 2012 die WPC-Produktion auf 1,1 Millionen Tonnen angewachsen ist. Der Anteil von WPC-Dielen am gesamten Dielenmarkt ist nach einer Phase von Immobilienkrisen und WPC-Qualitätsproblemen, die zu einer Gesundschrumpfung der führenden WPC-Produzenten geführt hat, wieder angestiegen. Im Bereich der WPC-Terrassendiele zeigt sich ein Trend in Richtung gefüllte Dielen (Marktanteil beträgt bereits etwa 47 % des Gesamtmarktes in Europa), vor allem werden auch mehr Importe aus dem USA am Markt angeboten.

Im Rahmen der Fachmesse FAKUMA 2014 durchgeführte Interviews zeigen einen Tendenz zur Erhöhung des Angebots an fasergefüllten Granulaten sowohl bei Produzenten als auch bei Händlern; insgesamt finden sich inzwischen ca. 60 Produzenten und Händler am Markt. Folgende Tabelle zeigt die Wachstumsmöglichkeiten für WPC- und NFC-Granulate in Spritzguss für alle Arten von technischen und Konsumgütern. Mit verbesserten technischen Eigenschaften, sinkenden Preisen und größeren Lieferungsvolumina, prognostizieren die Autoren ein Wachstum von 10.000 t im Jahr 2012 auf 100.000 t im Jahr 2020. Mit zusätzlichen Anreizen könnte sich der Markt sogar mehr als verdoppeln. Für NFC-Granulate wird im Vergleich zu WPC nur Wachstum in Nischenmärkten mit spezifischem Bedarf vorausgesagt.

Die Tabelle enthält ebenfalls die Mengen gehandelter Granulate für die Extrusion und Spritzguss. Direktextrusion macht inen hohen Anteil an Extrusion aus, wodurch der Anteil gehandelter Granulate gering ist. Dagegen werden in den meisten Spritzgießanwendungen Granulate eingesetzt.

Tabelle 1: Produktion von Bio-Verbundwerkstoffen (WPC und NFC) in der Europäischen Union in 2012 und Ausblick auf 2020

| Bio-Verbundwerkstoff | Produktion 2012 | Prognose Produktion 2020 (ohne Förderung bio-basierter Produkte) |

Prognose Produktion 2020 (mit starker Förderung bio-basierter Produkte) |

| WPC | |||

| Baubereich, Extrusion | 190.000 t | 400.000 t | 450.000 t |

| Automobilbereich, Formpressen & Extrusion/Thermoformen | 60.000 t | 80.000 t | 300.000 t |

| Technische Anwendungen, Möbel, Konsumgüter, hauptsächlich Spritzgießen | 10.000 t | 100.000 t | > 200.000 t |

| Gehandelte Granulate für Extrusion und Spritzgießen | 40.000 t | 200.000 t | > 300.000 t |

| NFC | |||

| Automobilbereich, Formpressen | 90.000 t | 120.000 t | 350.000 t |

| Gehandelte Granulate, Spritzgießen | 2.000 t | 10.000 t | > 20.000 t |

Naturfaserverbundwerkstoffe: Wachstumspotenzial in der Automobilindustrie durch leichtere Bauteile und neue Verarbeitungsverfahren

Die bei weitem dominierende Nutzung von Naturfaserverbundwerkstoffen findet sich bei Innenteilen der Automobilindustrie – andere Sektoren wie Gebrauchsgüter befinden sich dagegen noch in einem frühen Stadium. Der Fokus der NFC-Nutzung liegt auf Kraftfahrzeugen, insbesondere auf Innenverkleidungen hochwertiger Türen, Säulen und Armaturenbretter. Holz-Polymer-Werkstoffe werden hauptsächlich in Heckablagen und Verkleidungen von Gepäckraum und Ersatzradmulde sowie für Innenverkleidungen von Türen verwendet.

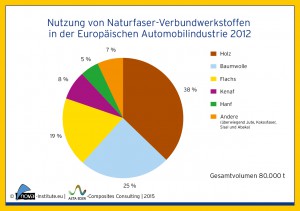

Abbildung 2 zeigt das Gesamtvolumen von 80.000 t verschiedener Holz- und Naturfasern, welche die Grundlage für die vornehmlich in PKWs und LKWs verbauten 150.000 t Verbundwerkstoffe (90.000 t Naturfaser- und 60.000 t Holz-Polymer-Werkstoffe) bilden, die im Jahr 2012 in Europa produziert wurden. Verbundwerkstoffe auf Basis recyclierter Baumwollfasern werden vorwiegend für Fahrerkabinen von LKWs eingesetzt.

Die größten Marktanteile haben Holzfasern (aus Europa), recycelte Baumwolle (vom Weltmarkt) und Flachsfasern (aus Europa). Verglichen mit der letzten Erhebung aus dem Jahr 2005 zeigen Kenaf (aus Asien) und Hanffasern (aus Europa) den größten prozentualen Zuwachs.

Prozesstechnisch ist Formpressen von Holz- und Naturfaserverbundwerkstoffen ein etabliertes und bewährtes Verfahren für die Produktion von großflächigen, leichten und hochwertigen Innenteilen in Mittelklasse- und Oberklassefahrzeugen. Die Vorteile (leichte Konstruktion, Crashverhalten, Verformungsfestigkeit, Beschichtungseigenschaften und, abhängig vom Gesamtkonzept, der Preis) und Nachteile (begrenzte Möglichkeiten bei Form und Design, Abfälle und Preisnachteile im Falle von hoher Bauteilintegration bei Konstruktionsteilen) sind gut bekannt. Um bestimmte Nachteile wie Verschnitt zu reduzieren und Abfälle wiederzuverwerten sind weitere Prozessoptimierungen im Gange.

In den letzten Jahren haben wurden mit verbesserten Prozessen beeindruckende Gewichtsreduzierungen bei naturfaserverstärkten Formpressteilen erzielt (siehe Tabelle 2). Dies ist einer der Hauptgründe für das wachsende Interesse am Einsatz solcher Teile in neuen Automodellen. Mit neuesten Technologien ist heute ein Flächengewicht von 1.500 g/m2 (mit Thermoplasten) machbar, für Duroplaste liegt das Ziel bei nur noch 800 g/m2. Dies sind hervorragende Eigenschaften im Vergleich zu reinen Kunststoff- oder glasfaserverstärkten Teilen.

Tabelle 2: Formpressteile aus Naturfasern – Erfolg der Leichtbauweise

| Formpressteile aus Naturfasern – Erfolg der Leichtbauweise | |

| Autoinnenausstattung | Flächengewicht in g/m2 |

| WPC – extrudiert und formgepresst | 2.500 |

| Spritzgegossene reine Kunststoffe oder glasfaserverstärkte Kunststoffe | >2.200 |

| Formgepresstes PP-NF | 1.800 |

| Formgepresstes PP-NF mit Bindemittel MAPP | 1.500 |

| Formgepresste Duroplast-NF | 1.400 – 1.500 |

| Formgepresste Duroplast-NF in Entwicklung, Produktion erwartet nach 2018 | 800 – 1.000 |

In der EU wurden im Jahr 2011 15,7 Millionen Pkw produziert; zusätzlich wurden 2 Millionen andere Kraftfahrzeuge (inkl. Lkw, Transporter, Motorräder, etc.) hergestellt. In Anbetracht dessen, dass 30.000 Tonnen Naturfasern und weitere 30.000 Tonnen Holzfasern in 15,7 Millionen Pkw verwendet wurden, enthält jeder PKW in Europa durchschnittlich 1,9 kg Natur- bzw. 1,9 kg Holzfasern; insgesamt wurden also fast 4 kg der genannten Fasern pro Auto verbaut.

Aus technischer Sicht sind noch viel größere Mengen möglich. Fahrzeuge mit wesentlich höheren Anteilen von über 20 kg Natur- und Holzfasern werden bereits seit Jahren erfolgreich in Serienproduktion hergestellt. Die Entwicklung des Marktes hängt dabei auch von den politischen Rahmenbedingungen ab: Jeder Anreiz für einen vermehrten Einsatz von Natur- und Holzfasern in der europäischen Automobilindustrie könnte dazu beitragen, die bestehende Menge von je 30.000 t/Jahr für Natur- und Holzfasern zu erhöhen: Eine Steigerung um das Fünffache wäre durchaus realistisch. Dies entspräche einem Anstieg auf 150.000 t/Jahr je Fasertyp – die Technologien sind bereit zum Einsatz. Ein großes Potenzial für Bioverbundwerkstoffe in Automobilbereich.

Auch für Biokunststoffe finden sich im Automobilbereich hochwertige Anwendungen. Bio-basierte Polyamide aus Rizinusöl werden in Hochleistungsbauteilen eingesetzt, Polymilchsäure (PLA) in naturfaserverstärkten Türinnenverkleidungen, Soja-basierte Schäume in Sitzpolstern und Armlehnen und bio-basierte Epoxidharze in Verbundwerkstoffen. Im September wird auf einem Sonderbereich der Composites Europe 2015 in Stuttgart (www.composites-europe.com) sowie der begleitenden neuen Konferenz bio!CAR (www.bio-car.info) gezeigt, wie das bio-basierte Auto von Morgen aussehen könnte.

Inhalt der Studie

Die vollständige Studie umfasst rund 90 Seiten und deckt nahezu alle Aspekte technischer Märkte für Naturfasern und WPC ab:

- WPC und NFC: Definition, Standards und Normen, Zertifizierungen

- Verarbeitungstechniken

- Mechanische Eigenschaften

- Umfassende Analyse des WPC-Marktes und der Anwendungsgebiete sowie Vertriebswege in Europa 2014 mit einem Überblick über weitere Regionen

- Weltmarkt für Naturfasern

- Naturfasern in der Europäischen Automobilindustrie 2012

- Übersicht über Ökobilanzen für WPC und Naturfaserverbundwerkstoffe

Die Studie „Wood-Plastic Composites (WPC) and Natural Fibre Composites (NFC): European and Global Markets 2012 and Future Trends in Automotive and Construction“ kann ab sofort für 1.000 € (plus VAT) bestellt werden unter: www.bio-based.eu/markets

Sollten Sie bereits eine ältere Version der Studie erworben haben, so erhalten Sie von uns einen persönlichen Rabattcode für den Erwerb der neuen Version.

Bei Erwerb der Studie erhalten Sie einen persönlichen Rabattcode über 30 % für den Besuch der Sixth WPC Conference, Cologne, vom 16.-17. Dezember 2015 in Köln (www.wpc-conference.com).

Autoren der Studie:

Michael Carus, Dr. Asta Eder, Lara Dammer, Roland Essel, Martha Barth vom nova-Institut, Dr. Hans Korte (Innovationsberatung Holz und Fasern) sowie weitere externe Experten.

Die in der Pressemitteilung enthaltenen Grafiken können Sie für Pressezwecke herunterladen auf https://bio-based.eu/market_study_wpc_nfc/press/15-06_Graphics_PR_WPC-NFC-Study_nova.zip

Download der Pressemitteilung als PDF: 15-06-10 PM WPC NFC Studie nova

Source

nova-Institut GmbH, Pressemitteilung, 2015-06-10.

Supplier

COMPOSITES EUROPE

Dr. Hans Korte - Innovationsberatung Holz & Fasern

FAKUMA

nova-Institut GmbH

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals