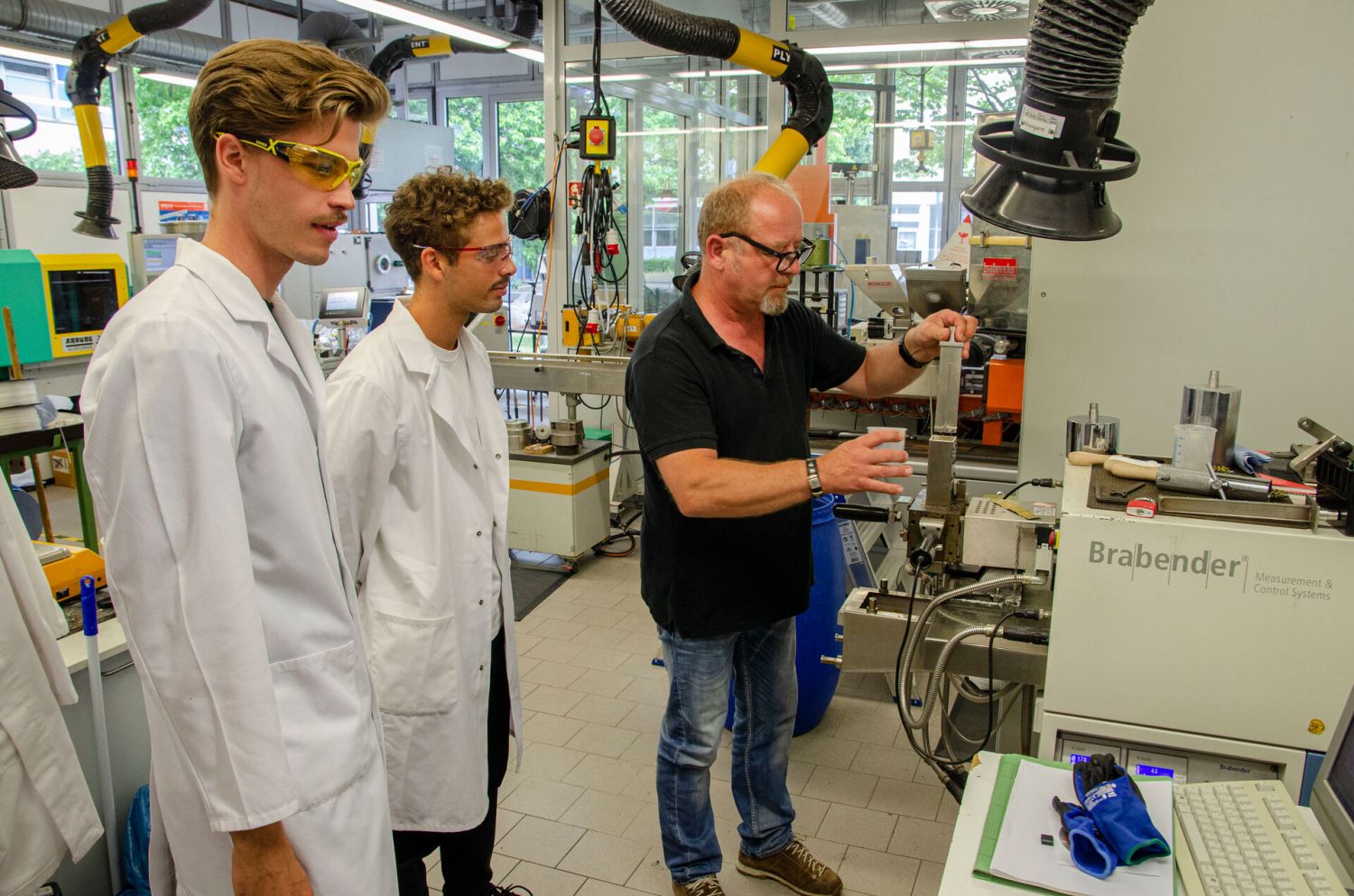

Es riecht nach Barbecue-Soße im Labor für Kunststofftechnologie am Fachbereich Chemieingenieurwesen. Oder zumindest erinnert der Duft, der aus der Spritzgießmaschine strömt, sehr stark daran. Bei 190 Grad Celsius verarbeitet die Maschine gerade einen Mix aus Bagasse und einem Biopolymer, um daraus einen recycelbaren Kunststoff herzustellen. Bagasse sind Pflanzenreste, die bei der Zuckerproduktion nach dem Auspressen von Zuckerrohr übrigbleiben. Der rauchig-süße Geruch kommt also nicht von ungefähr. Gemeinsam mit Labormeister Martin Althoff suchen die Design-Studenten Calvin Middel und Bence Ridder einen Weg, dieses Material sinnvoll zu Alltagsgegenständen zu verarbeiten.

Auf den Kapverdischen Inseln vor der Westküste Afrikas wird jede Menge Zuckerrohr angebaut, der vor allem zum Brennen des Zuckerrohrschnapses Grogue verwendet wird.

„Die Bagasse ist im Grunde ein Abfallprodukt. 20.000 Tonnen fallen jährlich davon auf Kap Verde an und sie dienen nur als Brennmaterial für den Schnaps“, sagt Calvin, dessen Mutter selbst von der Inselgruppe stammt.

„Bence und ich haben uns gefragt, was man stattdessen mit dem Material machen könnte.“ Für ihre Bachelorarbeit im Produktdesign sind die Studenten deshalb nach Kap Verde gereist, um sich vor Ort über das Material zu informieren und herauszufinden, was die Menschen dort eigentlich benötigen. „Regionale Nahrungsmittel haben dort eine hohe Bedeutung“, sagt Bence. „Wir entwickeln deshalb in unserer Arbeit auch eine Bagasse-Presse, um aus dem Material zum Beispiel Einweg-Geschirr oder -Becher machen zu können, die aber biologisch abbaubar produziert werden.“

Um zu testen, ob das überhaupt möglich ist und um die Materialeigenschaften kennenzulernen, kommt das Labor für Kunststofftechnologie auf dem Steinfurter Campus ins Spiel. Bei Martin Althoff haben sie damit „offene Türen eingerannt“, wie sie sagen. Er hat sich unter anderem aufs Spritzgießverfahren spezialisiert – und wer eine gute Idee für Nachhaltigkeit in Sachen Kunststoff hat, tut an unserer Hochschule gut daran, zuerst bei ihm anzuklopfen. Bei dem Verfahren wird unter hohen Temperaturen ein Werkstoff plastifiziert und unter Druck in eine Form, das sogenannte Spritzgießwerkzeug, eingespritzt.

Im Vorversuch haben die Drei die Bagasse und das Biopolymer bei 170 Grad Celsius in einer Knetkammer vermengt, miteinander homogenisiert und bewertet. Im Nachgang haben sie aus der Rezeptur mit einem Compounder Granulat hergestellt. Dieses wird nun in der Spritzgießmaschine auf gut Glück verarbeitet.

„Das ist die erste Versuchsreihe zur generellen Machbarkeit“, sagt Martin, während die Maschine im Labor rattert. „Jetzt sehen wir mal, was dabei herauskommt.“ Und der Versuch ist geglückt: Der Schulterstab, ein Probekörper, den Martin versuchsweise angefertigt hat, ist stabil. „Das sieht schon sehr gut aus. Viel besser als erwartet“, so der Fachmann. „Das funktioniert auf jeden Fall. Beim nächsten Mal sollten wir dem Kunststoff aber noch mehr Bagasse beifügen und die Verarbeitung optimieren.“

Zwei Wochen später steht die neue Mischung und beim nächsten Versuch entstehen daraus Becher. Die Machbarkeit ist damit bewiesen. „Mit der Materialmischung und der Bagasse-Presse könnten die Menschen auf Kap Verde niedrigschwellig solche Gegenstände herstellen“, freuen sich Bence und Calvin. Zunächst bewältigen sie damit nun ihre Bachelorarbeit und präsentierten den Entwurf „CANA“ der Öffentlichkeit bereits bei der Ausstellung Parcours an der MSD, der Münster School of Design.

„Wir könnten uns vorstellen, uns im Anschluss damit selbstständig zu machen und auf Kap Verde ein Unternehmen zu gründen“, überlegen die beiden. „Wir möchten, dass die Menschen dort auf kurzem Wege von unserer Arbeit profitieren und Bagasse nachhaltig verarbeiten können.“

Author

Frederik Tebbe

Source

Hochschule Münster Storys, Pressemitteilung, 2023-08-03.

Supplier

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals