Die Bauwirtschaft als CO2-Senke? Daran arbeiten Forschende des «Concrete & Asphalt Labs» der Empa. Mit dem Einbringen von Pflanzenkohle in Beton loten sie das Potenzial von CO2-neutralem oder gar CO2-negativem Beton aus. Für optimale Praxistauglichkeit verarbeiten sie die Kohle vorab zu Pellets und ersetzen damit handelsübliche Gesteinskörnungen.

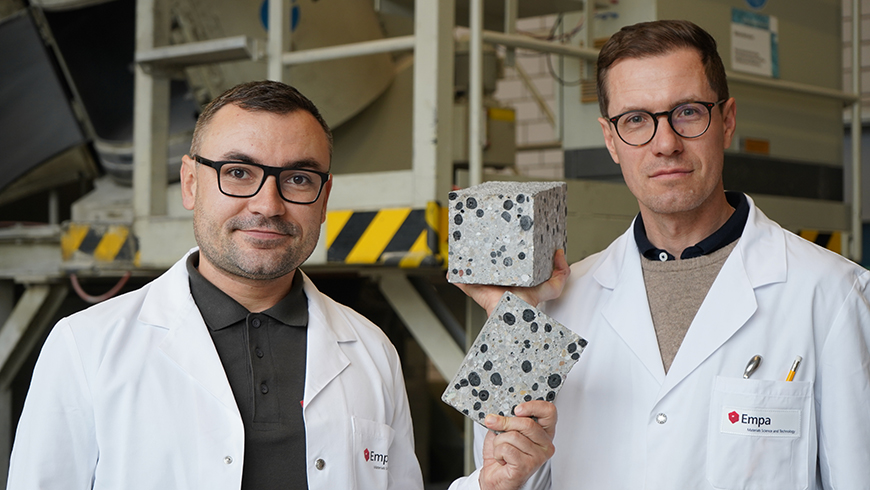

Um das Ziel einer klimaneutralen Schweiz bis 2050 zu erreichen, sind Strategien und Prozesse nötig, die eine negative CO2-Bilanz aufweisen. Diese sogenannten Negativemissionstechnologien (NET) bilden das Gegengewicht zu den voraussichtlich verbleibenden Emissionsausstössen im Jahr 2050 und sollen dazu beitragen, dass das Resultat der Emissionsrechnung letztlich «Netto Null» sein wird. Gerade der Baubereich ist als einer der Hauptemittenten besonders in der Pflicht. Rund acht Prozent der globalen Treibhausgasemissionen werden durch die Zement-Herstellung verursacht. Gleichzeitig keimen erste Bestrebungen, den Bausektor mit seinem massiven Ressourcenverbrauch als mögliche Kohlenstoffsenke zu nutzen. Was paradox klingt, gelingt dann, wenn wir beginnen «mit CO2 zu bauen» – beziehungsweise den Kohlenstoff zur Herstellung von Baumaterialien zu verwenden und dadurch langfristig der Atmosphäre zu entziehen. Damit solche Visionen dereinst Realität werden, braucht es grosse wissenschaftliche Vorarbeit – so wie sie momentan im «Concrete & Asphalt Lab» der Empa geleistet wird. Ein Team rund um Abteilungsleiter Pietro Lura entwickelt ein Verfahren, wie Pflanzenkohle praxistauglich in Beton integriert werden kann.

Schwierigkeiten aufgrund der Porosität

Pflanzenkohle entsteht durch einen pyrolytischen Verkohlungsprozess unter Luftabschluss und besteht zu einem sehr grossen Teil aus reinem Kohlenstoff – jenem Kohlenstoff, den die Pflanzen beim Wachsen in Form von CO2 der Atmosphäre entnommen haben. Während bei der Verbrennung von Pflanzen das CO2 wieder entweicht, bleibt es in der Pflanzenkohle langfristig stabil. Bereits heute gibt es erste Betonprodukte mit integrierter Pflanzenkohle auf dem Markt. Dabei wird die Kohle aber häufig unbehandelt in den Beton eingebracht, was zu einigen Schwierigkeiten führen kann.

«Die Pflanzenkohle ist sehr porös und absorbiert deshalb nicht nur viel Wasser, sondern auch teure Zusatzmittel, die bei der Betonherstellung verwendet werden», erklärt der Empa-Forscher Mateusz Wyrzykowski. «Ausserdem ist die Handhabung schwierig und auch nicht ganz ungefährlich. Der Kohlenstaub ist problematisch für die Atemwege und birgt eine gewisse Explosionsgefahr.»

Aus diesen Gründen schlagen die Forschenden in ihrem eben erschienenen Paper im «Journal of Cleaner Production» die Verarbeitung der Pflanzenkohle in Pellets vor.

«Solche leichten Gesteinskörnungen gibt es heute bereits aus anderen Materialien wie Blähton oder Flugasche. Das Know-how im Umgang mit diesen Stoffen ist in der Branche vorhanden und damit steigen auch die Chancen, dass das Konzept in die Praxis übergeht», sagt Wyrzykowski.

Netto-Null bei 20% Anteil

Zur Fertigung der Pellets nutzte das Team einen Rotationsmischer, vermengte darin die Pflanzenkohle mit Wasser und Zement und erhielt durch die Rotation kleine Kügelchen mit einem Durchmesser zwischen 4 und 32 Millimetern. Diese Pellets wiederum nutzten sie zur Herstellung von Normalbeton der Festigkeitsklassen C20/25 bis C30/37 – jener Klassen, die heute die grösste Verbreitung im Hoch- und Tiefbau haben. «Bei einem Anteil von 20 Volumenprozent Kohlenstoffpellets im Beton erreichen wir Netto-Null-Emissionen», sagt Mateusz Wyrzykowski. Das heisst, die gespeicherte Menge Kohlenstoff kompensiert alle Emissionen, die bei der Produktion der Pellets wie auch des Betons anfallen. Während man wohl auch beim Normalbeton (Dichte zwischen 2000 bis 2600 kg/m3) mit 20 Volumenprozent die Grenze noch nicht erreicht hat, wird das negative Emissionspotenzial bei Leichtbeton (Dichte ca. 1800 kg/m3) besonders sichtbar: Ein Anteil von 45 Volumenprozent Kohlenstoffpellets im Beton führen zu insgesamt negativen Emissionen von minus 290 kg CO2/m3. Zum Vergleich: Ein herkömmlicher Beton schlägt mit plus 200 kg CO2/m3 zu Buche.

Kohlenstoff aus der Atmosphäre

Für Abteilungsleiter Pietro Lura ist die Forschung in seinem Labor ein entscheidender Beitrag zur Erreichung der Klimaziele. Als wichtigste Kohlenstoffquelle sieht er nicht in erster Linie die Pflanzenkohle, die bei der aktuellen Forschung als Modellmaterial gedient hat. Vielmehr lenkt er den Blick auf das breit angelegte Konzept «Mining the Atmosphere», das mehrere Forschungsabteilungen an der Empa verfolgen: die Produktion von synthetischem Methangas mithilfe von Sonnenenergie, Wasser und CO2 aus der Atmosphäre in sonnenreichen Regionen der Erde und die anschliessende Pyrolyse des Gases.

«Dadurch erhält man Wasserstoff, den man als Energieträger in der Industrie oder der Mobilität nutzen kann und festen Kohlenstoff, den wir – wie die Pflanzenkohle – zu Pellets verarbeiten und in den Beton einbringen können», erklärt Lura.

Author

Stephan Kälin

Source

Empa, Pressemitteilung, 2024-01-08.

Supplier

Eidgenössische Materialprüfungs- und Forschungsanstalt (EMPA)

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals