Das Ethylacetat kann beispielsweise für die Herstellung umweltfreundlicher Klebstoffe verwendet werden und ersetzt damit Ethylacetat aus fossilen Rohstoffen. Auch die aufwendige Entsorgung der bei der Molke-Verarbeitung entstehenden Melasse wird damit überflüssig.

In der Milchindustrie fallen täglich große Mengen Molke als Nebenprodukt an. Allein in Deutschland sind das Jahr für Jahr 12,6 Millionen Tonnen. So entstehen bei der Herstellung eines Kilogramms Käse beispielsweise neun Kilogramm Molke. Diese wird teilweise weiterverarbeitet, etwa zu Trinkmolke mit Fruchtzusatz oder anderen Mischgetränken. Trennt man die in der Molke enthaltenen Proteine und Laktose ab, lassen sich diese ebenfalls nutzen, etwa als Rohstoff in der Pharmazie oder auch in Babynahrung. Doch nach Abtrennung von Proteinen und Laktose bleibt eine Melasse zurück. Deren Entsorgung ist aufgrund des relativ hohen Salzgehalts sehr aufwendig und teuer.

Nun haben Forscherinnen und Forscher des Fraunhofer-Instituts für Keramische Technologien und Systeme IKTS in Hermsdorf gemeinsam mit der Technischen Universität Dresden ein Verfahren entwickelt, bei dem aus der Melasse wertvolles Ethylacetat (Essigsäureethylester) – ein farbloses Lösungsmittel – gewonnen wird. So kommt es vielfach bei der Herstellung von Klebstoffen, Druckfarben oder Lacken zum Einsatz. Daneben kann das Lösungsmittel zur Reinigung von Oberflächen eingesetzt werden.

Bisher wird Ethylacetat aus Erdgas und Erdölderivaten erzeugt. Das Ethylacetat aus der Molke ist dagegen ein Produkt, das wegen seiner leichten mikrobiellen Abbaubarkeit den umweltschädlichen Lösungsmitteln deutlich überlegen und zudem unabhängig von den Preisschwankungen bei Erdgas und Erdöl ist. Ein weiterer Vorteil: Das von der TU Dresden und dem Fraunhofer IKTS entwickelte Verfahren macht die aufwendige Entsorgung der Melasse überflüssig. Das abgeschiedene Ethylacetat bietet einen hohen Reinheitsgrad von 97,5 % und lässt sich damit ohne weitere Bearbeitungsschritte sofort als Rohstoff nutzen.

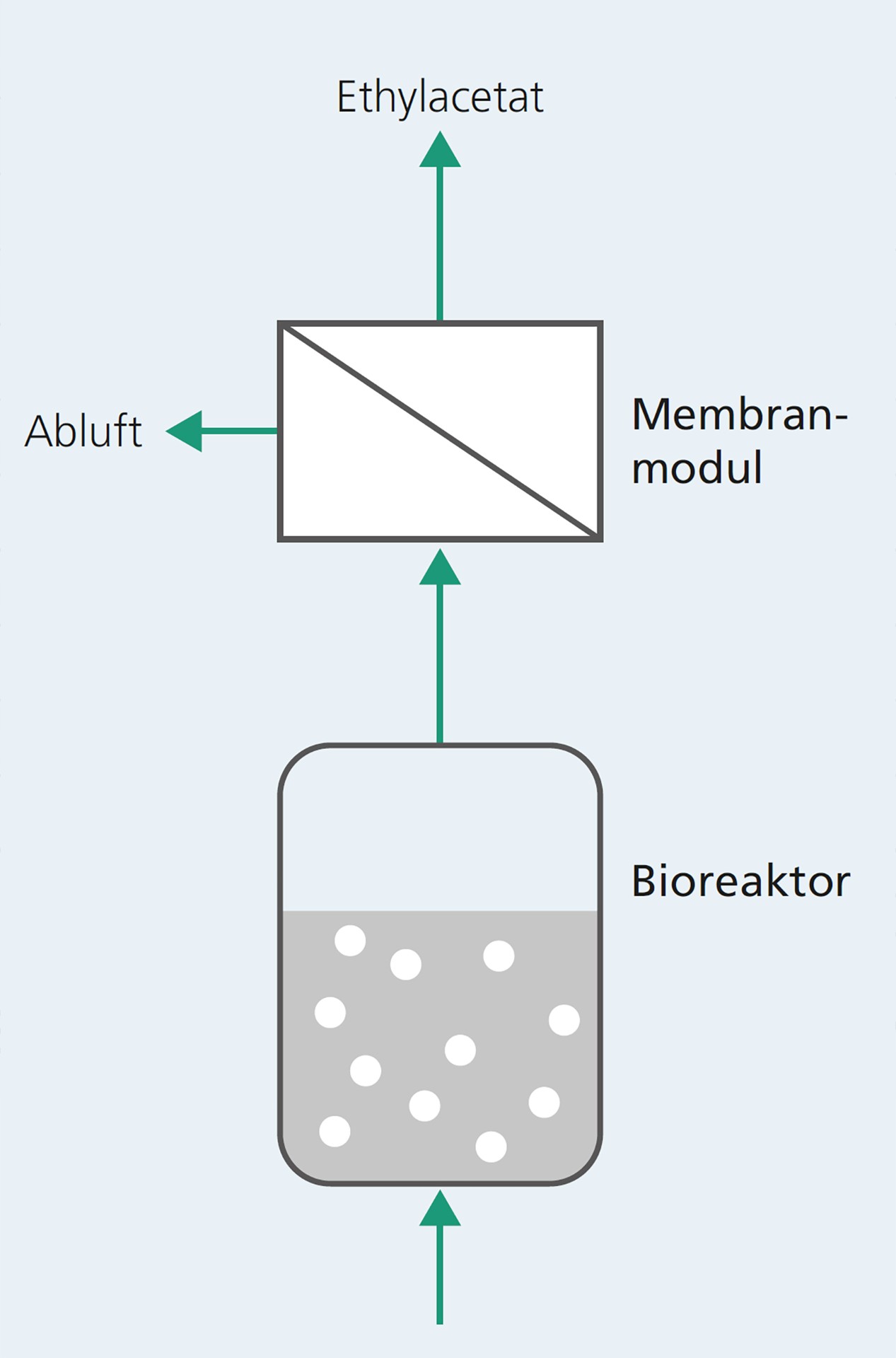

Fermentieren der Melasse und Trennung in der Membran

Der Trennungsprozess ist im Prinzip nicht kompliziert. Im ersten Schritt wird die Melasse im Bioreaktor fermentiert. Der Reaktor wird dabei belüftet, um aerobe Bedingungen einzustellen. Es entsteht ein Gas-Dampfgemisch, das als Bestandteil Ethylacetat enthält. Dieses wird nun durch spezielle Kompositmembranen abgetrennt. »Als Abfallprodukt bleibt ein Gas-Wasserdampfgemisch zurück, das problemlos in die Umwelt abgegeben werden kann«, sagt Dr. Marcus Weyd, Leiter der Gruppe Membranverfahrenstechnik und Modellierung.

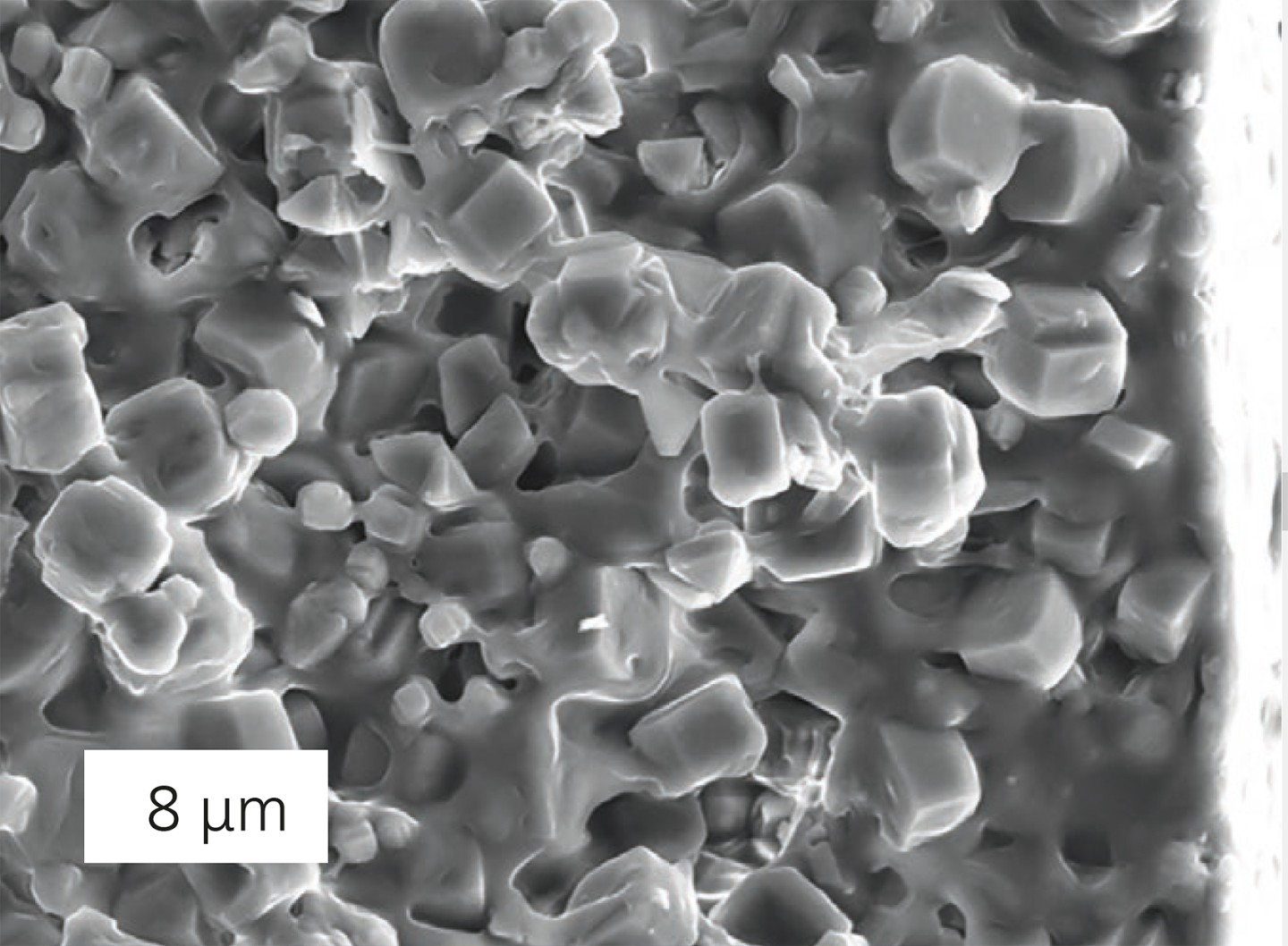

Bei der Entwicklung der Membran konnten die Forschenden des Fraunhofer IKTS ihre inzwischen jahrzehntelange Expertise in Materialien und insbesondere mit Membrantechnologien einbringen. Bei der für das Verfahren neu entwickelten Kompositmem-bran werden Polymere mit anorganischen Partikeln auf Basis von Zeolith kombiniert. »Als Polymer verwenden wir flüssigen Siliconkautschuk, der mit Zeolith (Silikalith-1) vermischt und anschließend auf ein stützendes Polyestervlies aufgebracht und ausgehärtet wird. Die Membran ist insgesamt nur 10 µm dick, die Porengröße liegt bei 0,5 nm«, erläutert Dr. Thomas Hoyer, Spezialist für den Bereich Zeolithmembranen und Nanokomposite.

Auch wenn die Membran mit Poren ausgestattet ist, den eigentlichen Trennvorgang, bei dem das Ethylacetat abgeschieden wird, darf man sich nicht wie in einem Sieb vorstellen. Die Trennwirkung entsteht vielmehr durch eine chemische Wechselwirkung zwischen Zeolith und Ethylacetat.

»Die Moleküle werden durch den Zeolith adsorbiert, gleiten an den Porenoberflächen entlang und diffundieren so durch die Kompositmembran«, erklärt Hoyer. Es ist auch nicht nötig, hohen Druck anzulegen, um das Ethylacetat gewissermaßen durch die Membran zu drücken. »Es genügt eine gewisse Partialdruckdifferenz, um die chemische Wechselwirkung und die anschließende Diffusion zu initiieren.«

Verwertungsmöglichkeiten für Melasse gesucht

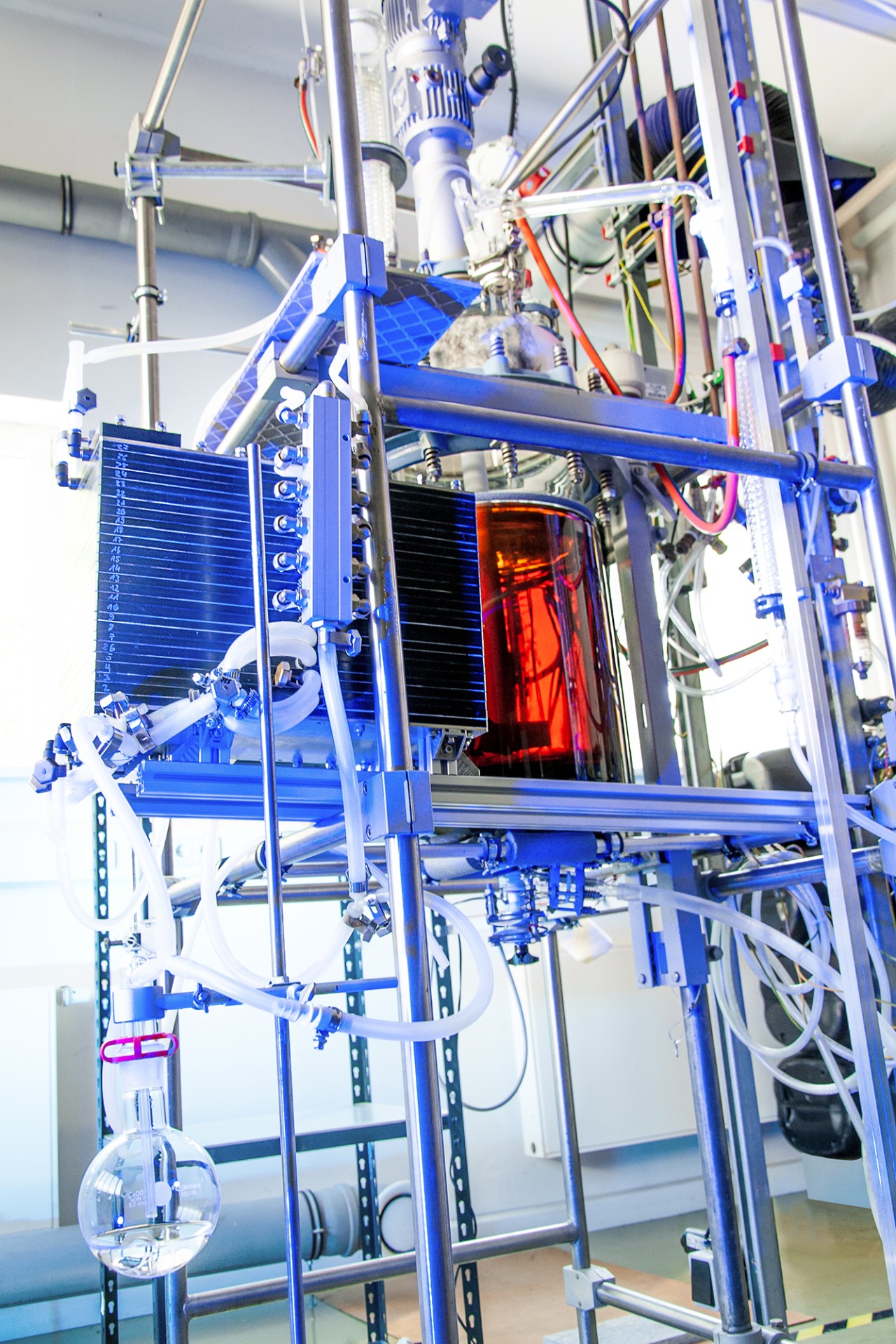

Entstanden war die Idee aus einer Initiative der Technischen Universität Dresden heraus, die nach Verwertungsmöglichkeiten für die Melasse suchte und sich dabei an das Fraunhofer IKTS wandte. Das Team der TU beschäftigte sich mit dem Fermentationsprozess, das Fraunhofer-Team kümmerte sich um die Entwicklung und Optimierung der Membrantechnik.

»Uns ist es gelungen, mit einem relativ einfachen und kostengünstigen Verfahren eine hochentwickelte Membran mit extrem kleinen Poren herzustellen«, fasst Weyd zusammen.

Ein praktischer Vorteil für Industrieunternehmen liegt in dem nur einstufigen Abtrennprozess, für den dementsprechend nur wenige Membran- und Steuerungsmodule benötigt werden. Wenn die Prozessparameter bei Fermentation und Trennung richtig eingestellt sind, läuft der Trennvorgang von allein und stabil.

Im nächsten Schritt wollen die Forschenden die Größe der Membranmodule skalieren, um so die Technologie für den industriellen Einsatz zur Verfügung stellen zu können. Die Technologie ist nicht nur für die Gewinnung von Ethylacetat aus Melasse geeignet. Sie könnte auch überall da zum Einsatz kommen, wo es darum geht, Gasgemische zu trennen oder leichtflüchtige Komponenten wie Kohlenwasserstoffe herauszufiltern.

Source

Fraunhofer IKTS, Pressemitteilung, 2022-09-01.

Supplier

Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS)

TU Dresden

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals