Um bei der Produktion von Nitrilen auf das hochgiftige Zyanid verzichten zu können, hat ein Forschungsteam der TU Graz und der tschechischen Akademie der Wissenschaften auf zwei Enzyme zurückgegriffen.

Wenn der Haushaltsreiniger einen zitronenartigen Duft verströmt, dann kann das an einem Nitril namens Citronellylnitril liegen. Auch bei der Herstellung von pharmazeutischen Wirkstoffen, Sekundenklebern oder chemikalienresistenten Handschuhen kommen diese vielseitigen chemischen Nitril-Gruppen zum Einsatz. Für das bisher gängige Herstellungsverfahren benötigte es eine chemische Reaktion bestimmter Moleküle mit hochgiftigem Zyanid. Margit Winkler vom Institut für Molekulare Biotechnologie der TU Graz hat nun gemeinsam mit Ludmila Martínková vom Institut für Mikrobiologie der tschechischen Akademie der Wissenschaften ein biokatalytisches Verfahren entwickelt, das ohne Zyanid auskommt, bei Raumtemperatur funktioniert und daher weniger Energie benötigt sowie weniger schädliche Abfälle abwirft. Gefördert wurde das Projekt vom Österreichischen Wissenschaftsfonds FWF und der Czech Science Foundation (GACR).

Zwei enzymgeleitete Schritte

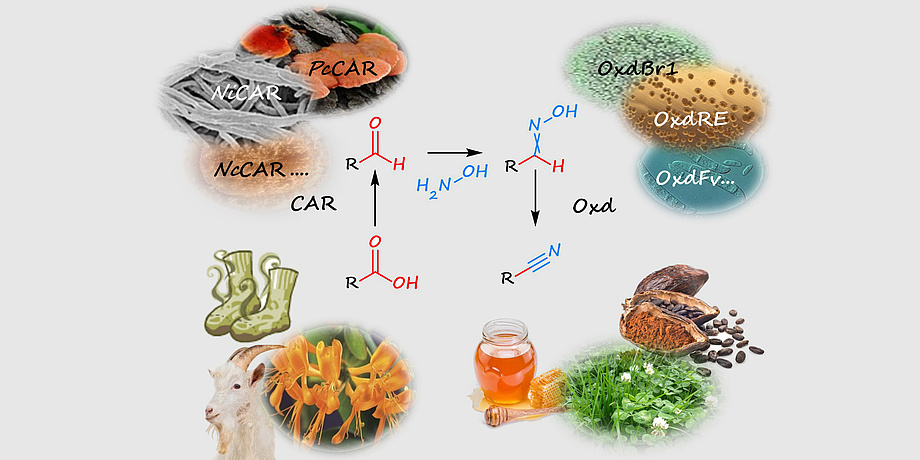

Um das Zyanid zu ersetzen, greift die Forschungsgruppe auf Enzyme zurück und verbindet drei einzelne Reaktionen zu einer Kaskade. Ausgangsstoff sind Carbonsäuren, etwa Fettsäuren aus Ölen oder Lignin, das als Reststoff in der Holzverarbeitung anfällt. Im ersten Schritt wird die Carbonsäure durch Zugabe von Zucker, Sauerstoff und dem in lebenden Bakterienzellen enthaltenen Enzym Carbonsäurereduktase zu einem Aldehyd gewandelt. Dieses Aldehyd ist allerdings hoch reaktiv und dadurch instabil, in vielen Fällen noch dazu flüchtig. Um diesen Stoff abzufangen, lässt man das Aldehyd mit Hydroxylamin reagieren, wodurch es zu stabilem Oxim umgesetzt wird.

Oxim ist eine gewässerte Form des Nitrils, weswegen im letzten Schritt das Enzym Aldoxim Dehydratase zum Einsatz kommt. Auch dieses befindet sich in Bakterienzellen und sorgt dafür, dass dem Oxim das Wasser entzogen wird. Ist dies geschehen, hat die Kaskade ihr Ziel erreicht und das gewünschte Nitril ist hergestellt.

Für kleine Mengen ist diese Methode bereits gut einsetzbar. Das wäre etwa bei sehr potenten Duftstoffen der Fall, von denen nur wenig benötigt wird, um einen Effekt zu erzielen. Für die Herstellung größerer Nitrilmengen ist noch Optimierungsarbeit notwendig, um den biokatalytischen Prozess zu vertretbaren Kosten nutzen zu können. Aktuell kommen im ersten Prozessschritt stark verdünnte Lösungen zum Einsatz und es benötigt einen großen Reaktor, um Großmengen zu produzieren. Das ist allerdings teuer. Daher forscht Margit Winkler bereits daran, den ersten Schritt effizienter zu gestalten. Die Dehydrierung des Oxims alleine ist hingegen ausgesprochen effizient und bereits heute technisch reif für die Produktion.

Ein biobasiertes Verfahren

„Zyanid beschäftigt mich bereits seit meiner Diplomarbeit, und wie wir aus den Romanen von Agatha Christie wissen, ist es hochgiftig“, sagt Margit Winkler. „Daher war es uns wichtig, einen Weg zu finden, wie sich diese gefährliche Substanz in der Produktion vermeiden lässt. Die Fettsäuren, die wir einsetzen, stammen aus Pflanzenölen. Wir haben hier also wirklich eine biobasierte Herstellungsmethode. Die möchten wir jetzt noch verbessern, damit sie breit einsetzbar ist.“

Source

TU Graz, Pressemitteilung, 2024-06-18.

Supplier

Czech Academy of Sciences

Czech Science Foundation (GACR)

Graz University of Technology

Institute of Microbiology of the CAS

Österreichische Akademie der Wissenschaften (ÖAW)

Österreichischer Wissenschaftsfonds FWF

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals