- Erste Reifen-Dimensionen mit neuer ContiRe.Tex-Technologie ab sofort im Handel erhältlich

- Eigens entwickelte Technologie für mehr Nachhaltigkeit wurde in wenigen Monaten zur Serienreife gebracht

Als erster Reifenhersteller führt Continental ab sofort recyceltes Polyestergarn in ihre Serienproduktion ein, das aus PET-Kunststoffflaschen in einem neuen Verfahren gewonnen wird. Der neue Hochleistungswerkstoff kommt im ersten Schritt in ausgewählten Dimensionen der Continental Sommerreifen PremiumContact 6 und EcoContact 6 sowie dem Ganzjahresreifen AllSeasonContact zum Einsatz. So wird das herkömmlich verwendete Polyester in der Karkasse der Reifen vollständig ersetzt. Bei einem Satz Standard-Pkw Reifen kommen rund 40 recycelte PET-Flaschen zum Einsatz.

Continental hatte die eigens entwickelte sogenannte ContiRe.Tex-Technologie im September 2021 erstmals vorgestellt. Mit ihr kommt Polyestergarn zum Einsatz, das ohne jegliche chemische Zwischenschritte aus gebrauchten PET-Flaschen gewonnen wird, die nicht anderweitig wiederverwertet werden. Die Technologie ist damit deutlich effizienter als andere bekannte Methoden zur Aufbereitung von PET-Flaschen in Hochleistungs-Polyestergarne. Die für die Technologie eingesetzten Flaschen stammen ausschließlich aus Regionen ohne geschlossenen Recyclingkreislauf. Sie werden im Rahmen des speziellen Prozesses sortiert, die Verschlusskappen entfernt und maschinell gereinigt. Nach der mechanischen Zerkleinerung erfolgt die Weiterverarbeitung zu PET-Granulat und schließlich zu gesponnenem Polyestergarn.

„Wir verwenden ausschließlich Hochleistungswerkstoffe in unseren Premiumreifen. Dazu gehört ab sofort auch Polyestergarn aus besonders effizient recycelten PET-Flaschen. In nur acht Monaten haben wir unsere innovative ContiRe.Tex-Technologie in Serie gebracht. Ich bin stolz auf unser gesamtes Team für diese bemerkenswerte Leistung“, so Ferdinand Hoyos, der das Reifenersatzgeschäft von Continental in Europa, Nahost und Afrika (EMEA) leitet. Er fügt hinzu: „Den Anteil erneuerbarer und recycelter Materialien in unseren Reifen bauen wir stetig aus. Bis spätestens 2050 wollen wir ausschließlich nachhaltige Materialien in unserer Reifenproduktion einsetzen.“

Erste Reifen mit recycelten PET-Flaschen ab sofort erhältlich

Alle Reifen mit der ContiRe.Tex-Technologie, die in der nun beginnenden Markteinführungsphase gefertigt werden, stammen aus dem Continental Reifenwerk in Lousado, Portugal. Reifen mit ContiRe.Tex-Technologie verfügen über ein entsprechendes Logo auf der Seitenwand („Contains Recycled Material“).

Polyestergarn aus PET wird seit Langem als Werkstoff im Pkw-Reifenbau eingesetzt. Die Textilkorde nehmen die Kräfte des Reifeninnendrucks auf und bleiben auch unter hoher Belastung und Temperatur formstabil. Um Reifen künftig noch energiesparender und umweltfreundlicher in Herstellung, Einsatz und Recycelbarkeit zu machen, forscht Continental intensiv an alternativen Materialien für die Reifenproduktion.

Im September 2021 hatte der Premiumreifenhersteller auf der IAA MOBILITY mit dem Conti GreenConcept erstmals einen Konzeptreifen vorgestellt, bei dem Polyester aus recycelten Kunststoffflaschen in der Karkasse zum Einsatz kam. Für die zweite Saison der vollelektrischen Rennserie Extreme E, die im Februar 2022 gestartet ist, hat Continental einen Reifen entwickelt, in dem ebenfalls ContiRe.Tex zum Einsatz kommt. Auch die Begleitfahrzeuge der diesjährigen Tour de France werden exklusiv mit ContiRe.Tex-Reifen ausgerüstet.

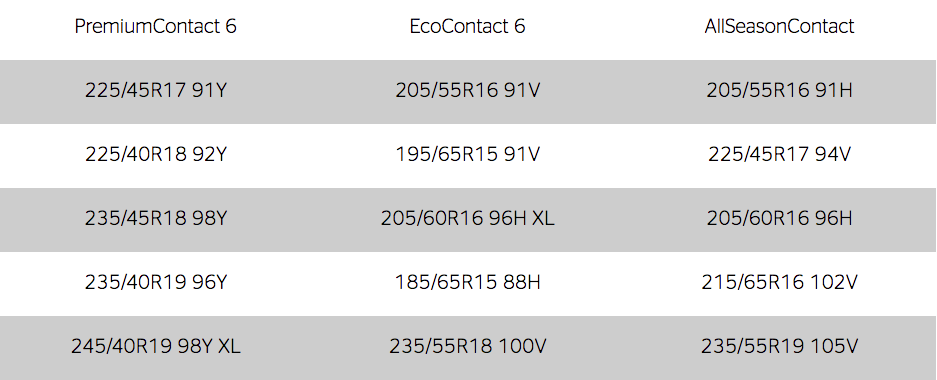

Continental bietet den PremiumContact 6, den EcoContact 6 sowie den AllSeasonContact zunächst in je fünf Dimensionen mit der ContiRe.Tex-Technologie an.

Aktuell verfügbare Produkte und Dimensionen mit ContiRe.Tex:

Source

Continental, Pressemitteilung, 2022-04-05.

Supplier

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals