Im Rahmen der «International Conference on Cellulose Fibres 2022», die vom 2. bis 3. Januar in Köln stattgefunden hat, stellten die Deutschen Institute für Textil- und Faserforschung Denkendorf (DITF) ein neuartiges Herstellungsverfahren für Carbonfasern aus dem Rohstoff Holz vor. Für ihre Forschungsergebnisse erhielten die DITF den vom nova-Institut für Ökologie und Innovation vergebenen ersten Preis im Wettbewerb um die «Cellulose Fibre Innovation of the Year».

Der Wettbewerb wurde ausgelobt für herausragende wissenschaftliche Forschung, die nachhaltige Lösungen für die Wertschöpfungskette von Cellulosefasern liefert (Abb.1). Der Bedarf an Carbonfasern für technische Anwendungen hat in den letzten Jahren immens zugenommen. Denn die aus ihnen hergestellten carbonfaserverstärkten Kunststoffe (CFK) zeichnen sich durch enorme Steifigkeit bei gleichzeitig niedrigem Gewicht aus. Sie sind damit prädestiniert für den Einsatz im Leichtbau, der in immer mehr techni schen Anwendungen Einzug findet. Üblicherweise werden Carbonfasern aus erdölbasierten Ausgangsstoffen hergestellt, die naturgemäss keine gute Ökobilanz aufweisen. Die DITF stellen mit ihrer Forschungsarbeit eine ressourcenschonende Alternative zu Fasern auf fossiler Basis vor. In einem nachhaltigen und besonders umweltschonenden Prozess werden Carbonfasern durch Nutzung von Biopolymeren erzeugt.

Umweltfreundliches Verfahren

Das Kompetenzzentrum Biopolymerwerkstoffe der DITF Denkendorf hat die Grundlagen für das neue Herstellungsverfahren entwickelt. In dem patentierten High PerCell®Verfahren wird Holzzellstoff in einem nachhaltigen Direktlöseverfahren unter Verwendung von sogenannten ionischen Flüssigkeiten (IL) aufbereitet. Aus dieser Lösung entstehen in einem Nassspinnprozess technische CelluloseFilamente. Das Filamentspinnverfahren ist so konzipiert, dass es in einem umweltfreundlichen und geschlossenen System erfolgt. Das Lösungsmittel (IL) wird dabei vollständig rezykliert.

Die auf diesem Wege erzeugten Cellulosefasern werden nach dem Ausrüsten mit einem ebenfalls patentierten Carbonisierungshilfsmittel zunächst stabilisiert. Der hier verwendete Katalysator trägt dazu bei, die Kohlenstoffausbeute der späteren Carbonfaser signifikant zu steigern. Der folgende Entwicklungsschritt, etabliert unter dem Namen HighPerCellCarbon®Verfahren, wandelt die Cellulosefasern in Carbonfasern um. Hierfür durchlaufen die Fasern eine in Zusammenarbeit mit der Firma Centrotherm entwickelte NiederdruckStabilisierung und werden anschliessend direkt in konventionellen Öfen carbonisiert. Während des gesamten Verfahrensablaufs entstehen keine Abgase oder giftigen Nebenprodukte.

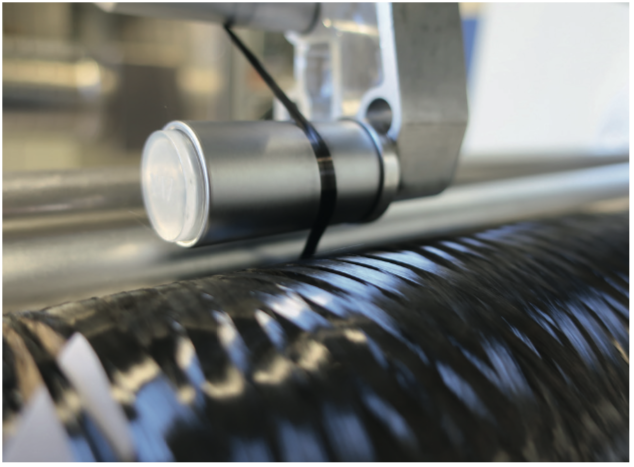

Gute Fasereigenschaften

Die Carbonfasern, die durch diesen Herstellungsprozess ent stehen, zeigen gute technische Kennwerte in Bezug auf Festigkeiten und Flexibilität. Sie zeichnen sich aber vor allem durch eine geringe Sprödigkeit aus und dürften sich mit ihrem besonderen Eigenschaftsprofil im Wettbewerb mit Carbonfasern aus konventioneller Herstellung auf dem Markt behaupten (Abb. 2).

Lösungsmittelrückgewinnung

Die besonderen Vorteile der HighPerCell® und High PerCellCarbon®Verfahren bestehen indes in ihrer Nachhaltig keit und Umweltverträglichkeit: Neben der Rezyklier fähigkeit des verwendeten Lösungsmittels steht besonders die Verwendung des Rohstoffs Holz für Ressourcenschutz. Erdölbasierte Ausgangsstoffe werden durch nachwachsende Biopolymere substituiert. Die Abluftnachbehandlung des gesamten Prozesses kann mit weit geringerem Aufwand betrieben werden, als das bei etablierten Verfahren der Fall ist. Das spart Energie. Und durch den geschlossenen Prozess der Cellulosefaserherstellung fallen keine Abwässer an, die aufwendig gereinigt werden müssten.

Die Gesamtheit dieser Vorteile ist substanziell für das nachhaltige Wirtschaften wichtiger Industriebranchen. Denn der Aspekt der Nachhaltigkeit von in Produkten ein gesetzten Materialien rückt immer mehr in den öffentlichen Fokus und wird damit wettbewerbsbestimmend.

Pilotanlage in Blaubeuren

Umso wichtiger ist der nächste Schritt auf dem Weg zum nachhaltigen Produkt, den die DITF zusammen mit dem «Technikum Laubholz», einer ausseruniversitären Forschungseinrichtung in Blaubeuren, gehen. Dort wird unter fachlicher Unterstützung der Forscher aus Denkendorf eine Pilotanlage für die Herstellung holzbasierter Carbonfasern gebaut, die den Weg in die industrielle Fertigung ebnen soll.

Author

Frank Hermanutz (Kompetenzzentrum Biopolymere)

Source

Textil PLUS, Ausgabe 05/06 2022, 2022-04.

Supplier

DITF – Deutsche Institute für Textil- und Faserforschung Denkendorf

nova-Institut GmbH

Share

Renewable Carbon News – Daily Newsletter

Subscribe to our daily email newsletter – the world's leading newsletter on renewable materials and chemicals